Serviços de fabricação de moldes de plástico de alta qualidade para você

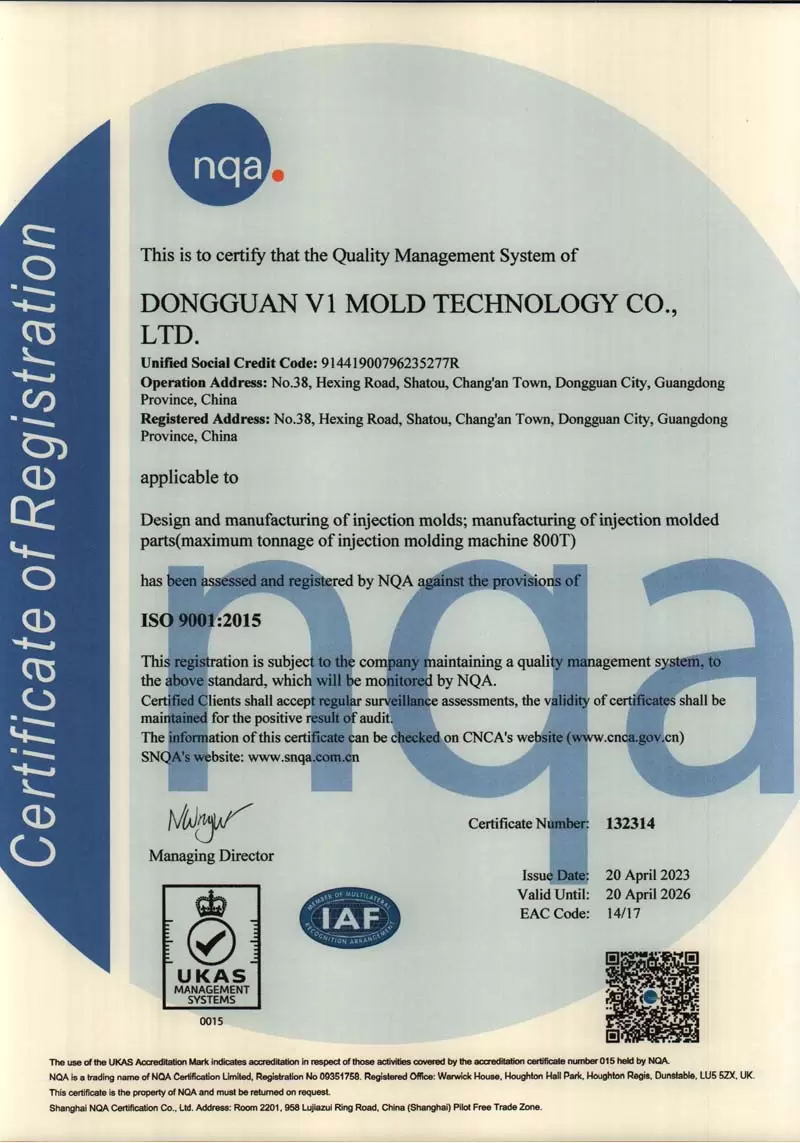

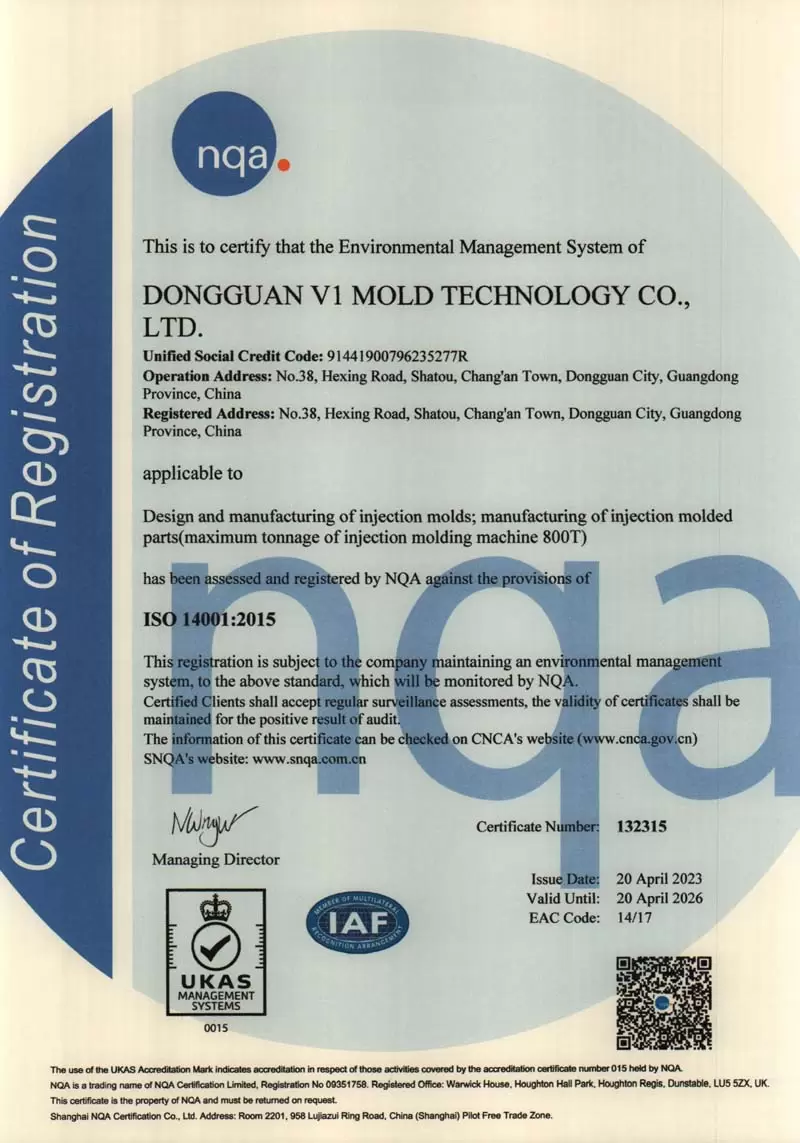

Os serviços de fabricação e fabricação de moldes de plástico V1 são a solução perfeita para empresas que buscam criar moldes de alta qualidade, moldes personalizados para seus produtos. Nossa equipe de profissionais experientes atende às suas especificações exatas.

Processo de serviço de fabricação de moldes de plástico V1

Nossa fábrica tem um fluxo de trabalho rigoroso. Cada trabalho é realizado um por um de acordo com os requisitos para garantir que cada produto seja qualificado.

Produto DFM

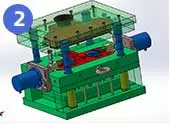

Projeto de molde

Preparação de materiais

Máquina CNC

Máquina EDM

Corte de fio

Polimento

Encaixe de Molde

Trilha do Molde

Inspeção de amostra

Montagem do Produto

Embalagem do produto

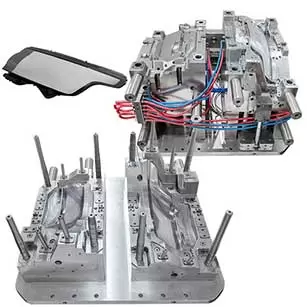

Serviços de moldes de injeção de plástico

V1 tem projetado e construído plástico molde de injeção desde 2006, usando técnicas de design inovadoras, tecnologia de ponta, habilidade excepcional e instalações avançadas para garantir moldes e peças de alta qualidade para nossos clientes em todo o mundo.

Oferecemos uma variedade de serviços de ferramentas, incluindo: Molde de prototipagem, Moldes multi-shot/moldes 2K e sobremoldagem de insertos. Nossos clientes são principalmente do setor automotivo, Eletrônicos, Utensílio, Médico, Indústrias de utilidades domésticas.

Com a expansão dos negócios nestes anos, montamos escritórios e equipes no exterior em países europeus e dos EUA, como o Reino Unido, Alemanha, Eslováquia, México, etc., para atender ou superar continuamente as expectativas e requisitos de nossos clientes.

Capacidade de fabricação e processamento de moldes V1

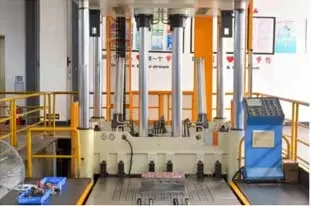

- 3 fábricas na China com equipamentos avançados, incluindo máquinas EDM de cabeça dupla,máquina de montagem de moldes, grandes máquinas CNC etc..

- 20T-3500T moldagem por injeção máquinas para atender às diferentes necessidades dos clientes.

- Máximo capaz de fazer moldes até 35T.

- Sobre 30 colegas de trabalho estrangeiros em todo o mundo para fornecer nosso poderoso suporte local de comunicação pré-venda, suporte técnico ao serviço pós-venda para garantir ainda mais a alta qualidade dos moldes e peças.

- Serviço de valor agregado e preço razoável.

Por que escolher o serviço de molde plástico V1

Equipe Profissional

Projeto de molde V1 & equipe de engenharia tem 36 engenheiros qualificados para fornecer suporte técnico para fabricação de moldes de plástico e processamento de plástico.

17+ Anos de experiência

O molde V1 fabrica ferramentas plásticas para o setor automotivo, dispositivos médicos e eletrônicos há mais de 17 anos.

Solução completa

V1 oferece uma solução completa para atender a todas as demandas dos clientes sobre moldes de plástico e fabricação de produtos plásticos personalizados.

Serviço pós-venda global

V1 responsável pela qualidade de cada molde, assinará garantia de qualidade do molde com os clientes para todas as ferramentas.

Equipamento Avançado

A fábrica V1 está equipada com equipamentos avançados de fabricação de moldes e instrumentos de medição de precisão CMM.

Entrega no prazo

V1 agenda muito bem o processo de fabricação de todos os projetos de molde, pode garantir a entrega no prazo para cada produção.

Nossos parceiros de moldes plásticos

Com nossa rica experiência em fabricação de ferramentas, suporte local poderoso de nossas equipes no exterior e preço razoável, estabelecemos uma cooperação comercial ganha-ganha de longo prazo com empresas conhecidas em todo o mundo.

Perguntas frequentes sobre moldes de injeção de plástico

Um molde de injeção de plástico é uma ferramenta usada para produzir peças plásticas através do processo de moldagem por injeção.. O molde é normalmente feito de metal e é projetado para moldar o material plástico fundido em uma forma específica..

No mundo dos moldes de injeção de plástico, existem muitos tipos diferentes. Esses tipos incluem, mas não estão limitados a, moldes de cavidade única, moldes multicavidades, moldes de câmara quente, moldes de câmara fria, moldes de duas placas, moldes de três placas, moldes empilhados, e moldes familiares. Cada molde tem seu próprio design e recursos exclusivos para atender a uma variedade de necessidades de produção.

Primeiro, vamos dar uma olhada no molde de cavidade única. Este tipo de molde possui apenas uma cavidade e é adequado para produzir um único produto. Seu design é simples e seu custo de fabricação é relativamente baixo, mas a sua eficiência de produção é correspondentemente baixa.

Em seguida vem o molde multicavidades. Comparado com moldes de cavidade única, moldes com múltiplas cavidades têm múltiplas cavidades e podem produzir vários produtos idênticos ao mesmo tempo. A eficiência de produção deste tipo de molde é alta, mas o custo de fabricação também é relativamente alto.

Vamos falar sobre moldes de câmara quente e moldes de câmara fria. No molde de câmara quente, durante o processo de injeção, o plástico fundido entra diretamente na cavidade do molde através da calha aquecida. Em moldes de câmara fria, durante o processo de injeção, o plástico fundido entra na cavidade do molde através do corredor resfriado. Os designs desses dois moldes têm suas próprias vantagens e desvantagens, e eles precisam ser selecionados de acordo com necessidades específicas de produção.

Quanto aos moldes de placa dupla e moldes de três placas, sua principal diferença está na estrutura do molde. Um molde de duas placas consiste em duas placas, enquanto um molde de três placas consiste em três placas. Este design pode melhorar a resistência e estabilidade do molde, mas também aumenta os custos de fabricação.

Um molde empilhado é um tipo de molde complexo que consiste em múltiplas placas empilhadas umas sobre as outras para produzir formatos de produtos complexos.. Este tipo de molde é difícil de fabricar, mas pode atender a algumas necessidades especiais de produção.

Finalmente, chegamos ao molde da família. Este tipo de molde é composto por múltiplas peças idênticas ou semelhantes e pode produzir uma série de produtos relacionados. O design do molde familiar é flexível e pode ser combinado e ajustado conforme necessário, tornando-o ideal para produção em massa.

No processo de fabricação, moldes de cavidade única e moldes de múltiplas cavidades são dois tipos de moldes comuns. A principal diferença entre estes dois moldes é o número de peças que podem produzir por ciclo.

Primeiro, vamos dar uma olhada no molde de cavidade única. Um molde de cavidade única é um molde que só pode produzir uma peça. Isso quer dizer, cada vez que o molde completa um ciclo, aquilo é, todo o processo desde o enchimento do material, resfriamento, abrindo o molde, removendo o produto acabado para preencher o material novamente, só pode produzir uma parte. A vantagem deste tipo de molde é que ele é simples de operar e necessita apenas de uma operação para obter o produto acabado. No entanto, já que apenas uma peça pode ser produzida por vez, sua eficiência de produção é relativamente baixa.

Próximo, vamos dar uma olhada nos moldes com múltiplas cavidades. Um molde com múltiplas cavidades é um molde que pode produzir várias peças idênticas em um único ciclo.. Isso ocorre porque existem múltiplas cavidades independentes dentro do molde com múltiplas cavidades, e cada cavidade pode ser preenchida, resfriado, aberto e removido do produto acabado de forma independente. Portanto, múltiplas peças idênticas podem ser produzidas simultaneamente cada vez que o molde completa um ciclo. A vantagem deste tipo de molde é a alta eficiência de produção, o que pode aumentar significativamente a velocidade de produção. No entanto, já que cada cavidade requer operações independentes, sua complexidade de operação é relativamente alta.

Em geral, moldes de cavidade única e moldes de múltiplas cavidades têm suas próprias vantagens e desvantagens, e o tipo de molde apropriado precisa ser selecionado com base nas necessidades específicas de produção.

A vida útil de um molde de injeção de plástico depende de vários fatores, incluindo, mas não limitado a, os materiais usados para fazer o molde, a complexidade do design do molde, e a qualidade da manutenção do molde. Com os devidos cuidados e manutenção, um molde bem feito pode durar anos ou até décadas.

Primeiro, vamos explorar o impacto dos materiais usados para fazer o molde na vida útil do molde. Diferentes materiais têm diferentes propriedades e durabilidade, portanto, escolher o caminho certo para uma aplicação específica é crucial. Por exemplo, alguns materiais plásticos podem ser mais resistentes ao desgaste, enquanto outros podem ser mais adequados para suportar altas temperaturas ou pressões. Portanto, ao selecionar materiais, as condições específicas de trabalho e o ambiente ao qual o molde será submetido devem ser levados em consideração.

Em segundo lugar, a complexidade do projeto do molde também afetará sua vida útil. Projetos de moldes complexos podem exigir mais etapas de usinagem e montagem, o que pode aumentar o risco de falha do molde durante o uso. Além disso, projetos complexos podem dificultar a limpeza e manutenção dos moldes, reduzindo ainda mais sua vida útil. Portanto, ao projetar o molde, o design deve ser simplificado tanto quanto possível para reduzir complexidade desnecessária.

Finalmente, a qualidade da manutenção do molde também é um dos fatores-chave que determinam sua vida útil. A limpeza e inspeção regulares podem ajudar a identificar e reparar prontamente possíveis problemas, prolongando assim a vida útil do molde. Além disso, lubrificação e manutenção adequadas também podem reduzir o desgaste e os danos do molde. Portanto, manutenção e conservação regulares são essenciais para qualquer molde de injeção de plástico.

Resumindo, a vida útil dos moldes de injeção de plástico é uma questão complexa e é afetada por muitos fatores. No entanto, escolhendo os materiais certos, simplificando o design, e realizando manutenção e conservação regulares, podemos maximizar a vida útil do molde e garantir que ele funcione perfeitamente durante a produção.

Para manter o molde de injeção de plástico em boas condições, garantir seu funcionamento normal e prolongar sua vida útil, precisamos tomar uma série de medidas para mantê-lo e mantê-lo. Em primeiro lugar, é muito importante manter o molde limpo. Durante o uso, impurezas como poeira e óleo podem se acumular na superfície do molde. Essas impurezas afetarão a precisão e o desempenho do molde. Portanto, precisamos limpar o molde regularmente para remover sujeira e impurezas da superfície.

Em segundo lugar, a lubrificação é a chave para garantir o funcionamento normal do molde. Durante o processo de moldagem por injeção, o molde precisa suportar altas temperaturas, alta pressão e fricção, o que pode causar desgaste e danos ao molde. Para reduzir o desgaste, precisamos aplicar óleo lubrificante no molde regularmente para reduzir o coeficiente de atrito, reduzir o desgaste, e prolongar a vida útil do molde.

Além disso, também precisamos verificar se o molde está danificado. Durante o uso de moldes, problemas como rachaduras e deformações podem ocorrer. Esses problemas podem fazer com que o molde não funcione corretamente ou até causar acidentes de produção. Portanto, precisamos inspecionar o molde após cada uso e repará-lo ou substituí-lo a tempo se algum problema for encontrado.

Para atingir os objetivos acima, podemos desenvolver um plano detalhado de manutenção de moldes. Este plano deve incluir limpeza, lubrificação, inspeção e manutenção. Podemos determinar os métodos e ciclos de operação específicos de cada link com base na situação real. Ao executar este plano, podemos garantir que o molde esteja sempre em boas condições de funcionamento e forneça garantia confiável para produção.

É verdade que um molde de injeção de plástico danificado pode ser reparado, mas a extensão do reparo dependerá da gravidade do dano. Pequenos reparos, como reparar arranhões ou lascas, muitas vezes pode ser feito internamente, enquanto danos mais sérios podem exigir serviços profissionais de restauração.

Em primeiro lugar, precisamos deixar claro que os moldes de injeção de plástico podem sofrer diversas formas de danos durante o processo de produção, que pode incluir arranhões superficiais, fragmentos, ou danos estruturais internos. Esses danos podem afetar o desempenho do molde e podem até fazer com que o molde não funcione corretamente.

Felizmente, no entanto, esses moldes de injeção de plástico danificados não estão além do reparo. Na verdade, com as medidas de restauração adequadas, é possível restaurar esses moldes danificados para algo próximo de sua condição original.

No entanto, é importante observar que o grau de reparo do molde não é imutável e irá variar dependendo da gravidade do dano ao molde. Para danos menores, como arranhões ou lascas na superfície, podemos consertá-lo internamente. Este reparo geralmente é simples e requer apenas o uso de algumas ferramentas e materiais especializados.

Para alguns danos mais sérios, como danos estruturais dentro do molde, podemos precisar procurar serviços de reparo profissionais. Isso ocorre porque esse tipo de dano é muitas vezes complexo e requer conhecimentos e habilidades especializadas para ser reparado de forma eficaz.. Portanto, se o molde sofreu esse tipo de dano, geralmente recomendamos que os clientes procurem serviços de reparo profissionais.

Em geral, embora danos aos moldes de injeção de plástico possam causar alguns problemas na produção, há muitas maneiras de repará-lo. Contanto que escolhamos o método de reparo apropriado com base na gravidade dos danos ao molde, é possível restaurar o molde para algo próximo ao seu estado original.

Os moldes de injeção de plástico geralmente são feitos de metais, incluindo aço e alumínio. A decisão de selecionar um material depende das necessidades do molde específico, incluindo vida útil esperada, complexidade do design, e o tipo de plástico usado.

Ao fazer moldes de injeção de plástico, materiais metálicos como aço ou alumínio são frequentemente escolhidos. Isso ocorre porque esses metais têm excelente resistência e durabilidade e são capazes de suportar altas temperaturas e ambientes de trabalho de alta pressão.. Além disso, eles têm boa condutividade térmica e resistência à corrosão, permitindo que o molde mantenha sua forma e estabilidade dimensional durante o uso.

No entanto, escolher de qual material fazer um molde não é uma questão simples. Precisa ser considerado de forma abrangente com base nos requisitos específicos do molde. Primeiro, a vida útil esperada é um fator importante. Se o molde precisar suportar uso prolongado e ciclos frequentes, seria mais apropriado escolher um material com maior vida útil. Em segundo lugar, a complexidade do projeto do molde também precisa ser considerada. Projetos complexos podem exigir maior precisão e estabilidade, por isso será mais importante escolher um material que proporcione melhor qualidade superficial e maior precisão. Finalmente, o tipo de plástico utilizado também é um fator na seleção do material. Diferentes tipos de plásticos podem ter requisitos diferentes para materiais de molde. Por exemplo, alguns plásticos podem exigir melhor resistência ao desgaste e à corrosão.

Resumindo, a seleção de materiais para moldes de injeção de plástico é um processo abrangente de tomada de decisão. Precisa levar em consideração a vida útil esperada do molde, a complexidade do design, e o tipo de plástico usado. Selecionando materiais racionalmente, você pode garantir que o molde tenha um desempenho ideal durante o processo de produção, melhorando a eficiência da produção e a qualidade do produto.

Ao fazer moldes de injeção de plástico, o prazo de entrega necessário varia de acordo com a complexidade do projeto, tamanho do molde, e disponibilidade de materiais. De um modo geral, este tempo de preparação pode variar de algumas semanas a alguns meses.

Primeiro, precisamos considerar a complexidade do design. Se o desenho do molde for muito complexo, mais tempo pode ser necessário durante o processo de fabricação para garantir que todos os detalhes sejam replicados com precisão. Isso pode envolver um projeto auxiliado por computador mais complexo (cafajeste) processo, com mais iterações e revisões. Portanto, a complexidade do projeto é um fator importante que afeta o tempo de fabricação.

Em segundo lugar, o tamanho do molde também afetará o tempo de fabricação. Moldes grandes demoram mais para serem fabricados porque são maiores, requerem mais materiais e um processo de produção mais complexo. Adicionalmente, moldes grandes podem exigir equipamentos maiores para produção, o que também aumenta o tempo de fabricação.

Finalmente, a disponibilidade de material também afeta o tempo de fabricação. Isso pode aumentar o tempo de fabricação se os materiais necessários estiverem em falta ou precisarem ser transportados à distância. Adicionalmente, se os materiais utilizados exigirem manuseio ou processamento especial, isso também pode aumentar o tempo de fabricação.

Geral, o tempo de fabricação de moldes de injeção de plástico pode variar de algumas semanas a alguns meses, dependendo da complexidade do design, o tamanho do molde, e a disponibilidade de materiais.

O custo de fabricação de um molde de injeção de plástico depende de vários fatores, incluindo, mas não limitado a, o tamanho e a complexidade do molde, os materiais usados para fazer o molde, e o número de cavidades no molde. De um modo geral, esse custo pode variar de alguns milhares de dólares a dezenas de milhares de dólares.

A primeira coisa que precisamos considerar é o tamanho e a complexidade do molde. Se o tamanho do molde for maior, ou o projeto requer mais detalhes e estruturas complexas, o tempo e os materiais necessários para fabricar tal molde aumentarão proporcionalmente, aumentando assim o custo. Além disso, a complexidade do molde também afetará seu custo de fabricação. Por exemplo, se um molde precisar ter várias peças ou componentes, ou requer tratamentos de superfície especiais ou tratamentos térmicos, esses processos e materiais adicionais aumentarão os custos de fabricação.

Em segundo lugar, o material usado para fazer o molde também é um fator importante que afeta o custo. Diferentes materiais têm diferentes características de preço e desempenho. Alguns materiais de molde comuns incluem metais como aço, alumínio, e cobre, bem como alguns plásticos especiais ou materiais compósitos. A escolha de materiais de alta qualidade garante durabilidade e precisão do molde, mas também aumenta os custos. Portanto, há uma compensação entre custo e desempenho ao determinar os materiais do molde.

Finalmente, o número de cavidades no molde também é um fator chave que afeta o custo. Cavidades referem-se às cavidades ou ranhuras individuais no molde usado para formar o produto. Se houver mais cavidades no molde, é necessário mais tempo para usinar e montar essas cavidades durante o processo de fabricação, aumentando assim o custo de fabricação. Além disso, o design e o layout da cavidade também afetarão a complexidade e a dificuldade de fabricação do molde, afetando assim o custo.

Resumindo, o custo de fabricação de um molde de injeção de plástico é uma questão complexa que é afetada por muitos fatores. De um modo geral, esse custo pode variar de alguns milhares de dólares a dezenas de milhares de dólares. Portanto, ao formular planos de fabricação e orçamentos, esses fatores precisam ser totalmente considerados e estimativas de custos e controles razoáveis devem ser feitos.

Durante o processo de moldagem por injeção de plástico, o problema mais comum é a ocorrência de defeitos nas peças moldadas, como empenamento, marcas de pia, e piscar. Esses problemas podem ter um impacto negativo na qualidade e na aparência do produto e exigem que sejam tomadas medidas adequadas para resolvê-los..

Primeiro, precisamos entender por que esses defeitos se desenvolvem. No processo de moldagem por injeção de plástico, o plástico derretido é injetado em um molde e depois esfria e solidifica na forma desejada. No entanto, defeitos podem ocorrer em peças moldadas devido à influência de vários fatores, como temperatura, pressão, propriedades dos materiais, etc..

Entre eles, empenamento é o defeito mais comum. Geralmente é causado por temperaturas irregulares do molde ou tempo de resfriamento insuficiente. À medida que o plástico esfria no molde, encolhe e cria tensões que, se não for devidamente aliviado, pode levar à deformação. Para resolver este problema, podemos ajustar a distribuição de temperatura do molde para garantir que todo o molde seja resfriado uniformemente, ou prolongar o tempo de resfriamento para dar ao plástico tempo suficiente para aliviar o estresse.

Outro problema comum são as marcas de afundamento, também conhecido como amassados ou bolhas. Geralmente é causado pelo plástico não preencher completamente ao preencher o molde ou pela presença de ar preso no material. Para resolver este problema, podemos otimizar a velocidade e a pressão da injeção para garantir que o plástico preencha totalmente o molde e evite que o ar fique preso no material. Além disso, agentes desmoldantes apropriados podem ser usados para reduzir a ocorrência de marcas de afundamento.

Finalmente, flash também é um defeito comum. É causado pela linha de partição do molde não ser suficientemente clara ou pela velocidade de injeção ser muito rápida. Quando o plástico se separa do molde, excesso de material é criado, formando flash. Para resolver este problema, podemos otimizar o design do molde para garantir que a linha de partição seja claramente visível, e controle a velocidade de injeção para evitar piscar causado por injeção muito rápida.

Para resumir, defeitos que podem ocorrer durante o processo de moldagem por injeção de plástico incluem empenamento, marcas de pia, e piscar. Ao compreender as causas desses defeitos e tomar as medidas adequadas para resolvê-los, podemos melhorar a qualidade e a aparência do produto e garantir que as peças moldadas finais atendam aos requisitos.

Para evitar a ocorrência de rebarbas em moldes de injeção de plástico, precisamos equilibrar o processo de moldagem por injeção ajustando a temperatura, pressão e velocidade da máquina de moldagem por injeção. Este é um passo crucial porque se estes parâmetros não forem devidamente controlados, pode resultar em espessura irregular na superfície do produto e, portanto, brilhar.

Primeiro, precisamos controlar com precisão a temperatura da máquina de moldagem por injeção. A temperatura tem impacto direto na fluidez dos plásticos. Se a temperatura estiver muito alta, o plástico vai fluir muito, o que pode causar espessura irregular na superfície do produto, resultando em brilho. Pelo contrário, se a temperatura estiver muito baixa, a fluidez do plástico será reduzida, o que pode causar espessura irregular na superfície do produto e também produzir flash. Portanto, precisamos ajustar a temperatura da máquina de moldagem por injeção para uma faixa adequada com base nas características do plástico e nas necessidades do produto.

Em segundo lugar, também precisamos controlar com precisão a pressão da máquina de moldagem por injeção. A pressão tem um impacto direto na velocidade de enchimento e no efeito de enchimento do plástico. Se a pressão for muito alta, o plástico pode preencher o molde muito rapidamente, resultando em espessura irregular e brilho na superfície do produto. Pelo contrário, se a pressão for muito pequena, a velocidade de enchimento e o efeito de enchimento do plástico podem ser afetados, e também pode causar espessura irregular na superfície do produto e produzir flash. Portanto, precisamos ajustar a pressão da máquina de moldagem por injeção para uma faixa adequada com base nas características do plástico e nas necessidades do produto.

Finalmente, também precisamos de controle preciso sobre a velocidade da máquina de moldagem por injeção. A velocidade tem um impacto direto na velocidade de enchimento e no efeito de enchimento do plástico. Se a velocidade for muito rápida, o plástico pode preencher o molde muito rapidamente, causando espessura irregular na superfície do produto e causando flash. Pelo contrário, se a velocidade for muito lenta, a velocidade de enchimento e o efeito de enchimento do plástico podem ser afetados, e também pode causar espessura irregular na superfície do produto e produzir flash. Portanto, precisamos ajustar a velocidade da máquina de moldagem por injeção para uma faixa adequada com base nas características do plástico e nas necessidades do produto.

Além de ajustar o processo de moldagem por injeção, também podemos evitar flash usando moldes bem projetados. Um bom molde deve ter um sistema de ventilação adequado, o que pode nos ajudar a expulsar o excesso de gás e umidade durante o processo de moldagem por injeção, reduzindo assim a geração de flash. Além disso, o projeto do molde também deve levar em consideração a estrutura e o formato do produto para garantir que a superfície do produto seja lisa e uniforme, sem rebarbas.

Pergunta comum na produção de moldes plásticos

A vantagem de usar um molde de câmara quente é que ele pode reduzir significativamente a geração de materiais de sucata, encurtar o ciclo de produção, e melhorar a qualidade das peças. Em primeiro lugar, o design do molde da câmara quente reduz bastante os resíduos durante o processo de produção. Isso ocorre porque o molde da câmara quente pode controlar com precisão o fluxo do plástico fundido, evitando assim desperdícios desnecessários. Em segundo lugar, porque o molde da câmara quente pode injetar rapidamente plástico fundido no molde, o ciclo de produção é bastante reduzido. Isto não só melhora a eficiência da produção, mas também reduz os custos de produção. Finalmente, porque o molde da câmara quente fornece fluxo uniforme de fusão de plástico, a qualidade das peças produzidas é significativamente melhorada. Geral, usar moldes de câmara quente tem muitas vantagens, incluindo a redução de material descartado, encurtando os ciclos de produção, e melhorando a qualidade das peças.

No processo de utilização de moldes de câmara quente, existem algumas deficiências que não podem ser ignoradas. Em primeiro lugar, o custo deste tipo de molde é relativamente alto. Devido ao seu complexo projeto e processo de fabricação, bem como os materiais de alta qualidade utilizados, o preço dos moldes de câmara quente é geralmente mais alto do que o dos moldes tradicionais.

Em segundo lugar, a complexidade do molde da câmara quente também aumenta a dificuldade de uso. O projeto e a operação de tais moldes requerem conhecimentos e habilidades especializadas, e, portanto, algumas dificuldades podem ser encontradas por operadores inexperientes. Além disso, devido à sua estrutura complexa, se ocorrer um problema, pode exigir técnicos profissionais para repará-lo, o que sem dúvida aumenta a dificuldade de uso.

Finalmente, moldes de câmara quente têm requisitos de manutenção mais elevados. Devido à sua estrutura complexa e aos materiais utilizados, este molde requer manutenção e inspeções regulares para garantir seu bom funcionamento. Isto não só exige que mais tempo e recursos sejam investidos, mas se não for mantido adequadamente, isso pode causar degradação do desempenho do molde ou até mesmo mau funcionamento.

Geral, enquanto os moldes de câmara quente oferecem muitas vantagens no processo de moldagem por injeção, seu alto custo, requisitos complexos de operação e manutenção também são fatores importantes a serem considerados.

As vantagens do uso de moldes de câmara fria refletem-se principalmente nos seguintes aspectos: Primeiro, pode reduzir significativamente os custos de produção. Como o processo de projeto e fabricação de moldes de câmara fria é relativamente simples, seus custos de fabricação e custos de manutenção são relativamente baixos. Em segundo lugar, o design do molde da câmara fria é mais simples e claro, o que torna sua instalação e depuração durante o processo de produção mais conveniente, melhorando assim a eficiência da produção. Finalmente, já que os moldes de câmara fria sofrem menos desgaste durante o uso, a frequência de manutenção e substituição também é relativamente baixa, o que sem dúvida reduz ainda mais os custos de produção. Em geral, o uso de moldes de câmara fria pode não apenas reduzir os custos de produção, mas também simplifica o processo de design e reduz os requisitos de manutenção, trazendo assim maiores benefícios econômicos para a empresa.

Ao discutir as desvantagens do uso de moldes de câmara fria, há vários fatores-chave a serem considerados. Primeiro, uma grande desvantagem deste tipo de molde é o seu longo ciclo de produção. Porque os moldes de câmara fria demoram mais para esfriar e solidificar o material plástico, o tempo necessário para todo o processo de produção aumenta proporcionalmente. Isso pode levar a uma diminuição na eficiência da produção, afetando assim os planos de produção e prazos de entrega da empresa.

Em segundo lugar, o uso de moldes de câmara fria também levará a um aumento nos materiais de sucata. Como os moldes de câmara fria produzirão mais resíduos e sobras de materiais durante o processo de produção, esses resíduos precisam ser limpos e processados, aumentando assim os custos de produção. Além disso, a eliminação destes resíduos também pode ter um certo impacto no ambiente, portanto, as empresas precisam tomar medidas correspondentes durante o processo de produção para reduzir a geração e descarte de resíduos.

Finalmente, o uso de moldes de câmara fria também pode reduzir a qualidade da peça. Como o molde da câmara fria pode produzir alguns efeitos de resfriamento irregulares durante o processo de produção, alguns defeitos e manchas podem aparecer no material plástico durante o processo de moldagem. Esses defeitos podem afetar a resistência, durabilidade e qualidade cosmética da peça, reduzindo assim a qualidade geral do produto.

Resumindo, embora os moldes de câmara fria possam oferecer algumas vantagens em determinadas situações, também existem algumas desvantagens em seu uso. Quando as empresas decidem se devem usar moldes de câmara fria, eles precisam considerar de forma abrangente fatores como seu ciclo de produção, materiais de sucata, e qualidade da peça para tomar a decisão mais adequada.

Na fabricação de moldes, frequentemente encontramos diferentes tipos de moldes, os mais comuns são os moldes de duas placas e os moldes de três placas. A principal diferença entre estes dois moldes é o seu desenho estrutural e a forma como são utilizados..

Primeiro, vamos dar uma olhada mais de perto no molde de duas placas. Um molde de duas placas é um tipo de molde muito comum que consiste em duas partes principais: uma placa inferior e uma placa superior. As duas partes são separadas por uma única linha de partição. Quando o processo de moldagem por injeção estiver concluído, esta linha de separação abre, permitindo que as duas partes do molde se separem. Este processo de separação é denominado "divisão de molde" e é uma etapa importante no processo de fabricação de moldes. Durante este processo, as duas partes do molde se movem em direções opostas, empurrando o produto moldado por injeção para fora do molde. Isso é chamado "desmoldagem." Portanto, podemos dizer que o projeto do molde de duas placas torna o processo de desmoldagem do produto mais simples e eficiente.

Próximo, vamos dar uma olhada no molde de três placas. Comparado com moldes de duas placas, a estrutura dos moldes de três placas é mais complexa. Inclui não apenas uma placa inferior e uma placa superior, mas também um prato intermediário. Esta placa intermediária é independente da placa inferior e da placa superior, e pode ser separado da placa inferior ou da placa superior. Este design permite que o molde de três placas tenha maior flexibilidade durante o processo de moldagem por injeção. Por exemplo, quando um produto moldado por injeção precisa ser removido do molde, a placa do meio pode ser separada da placa inferior ou superior, facilitando o processo de desmoldagem do produto. Além disso, o molde de três placas também pode ser usado para produzir alguns produtos complexos porque pode fornecer maior espaço de cavidade.

Em geral, moldes de duas placas e moldes de três placas têm suas próprias vantagens e desvantagens. A estrutura do molde de duas placas é relativamente simples e a operação é relativamente fácil, mas o processo de desmoldagem pode ser difícil. Embora o molde de três placas tenha uma estrutura mais complexa, seu processo de desmoldagem é mais fácil e pode ser utilizado para produzir produtos mais complexos. Portanto, ao escolher um tipo de molde, precisamos considerá-lo com base nas necessidades e condições específicas de produção.

Os moldes de três placas oferecem muitas vantagens durante o projeto e fabricação de peças complexas. Primeiro, este molde oferece maior flexibilidade de design. Isso significa que os projetistas podem ajustar a forma e o tamanho do molde conforme necessário para atender a uma variedade de necessidades diferentes do produto.. Essa flexibilidade permite que o molde de três placas lide com vários requisitos complexos de projeto, melhorando significativamente a qualidade do produto e a eficiência da produção.

Em segundo lugar, o processo de fabricação de moldes de três placas também é mais flexível. Devido à sua estrutura única, moldes de três placas podem ser modificados e ajustados mais facilmente para atender às mudanças nas necessidades de produção. Isso permite que os fabricantes otimizem rapidamente os moldes durante a produção, melhorando assim a eficiência da produção e a qualidade do produto.

Além disso, moldes de três placas oferecem maior durabilidade. Devido à sua estrutura complexa e design de precisão, os moldes de três placas são geralmente mais duráveis do que os moldes tradicionais de duas placas e podem manter uma operação eficiente por um longo período de tempo. Isto não só reduz a frequência de substituição de moldes e os custos de produção, mas também garante a consistência e qualidade do produto.

Geral, moldes de três placas têm vantagens significativas no projeto e fabricação de peças complexas. Sua flexibilidade de design, flexibilidade de fabricação e durabilidade fazem dele a primeira escolha para muitos fabricantes.

Na indústria de fabricação de plástico, moldes são ferramentas vitais. Eles são usados para moldar e formar a forma e a estrutura de produtos plásticos. Os moldes podem ser divididos em vários tipos com base no seu design e funcionalidade, os dois mais comuns são moldes domésticos e moldes de empilhamento.

Primeiro, vamos dar uma olhada no molde doméstico. Um molde familiar é um molde único capaz de produzir múltiplas peças diferentes. Este tipo de molde é frequentemente usado para produzir produtos que requerem peças de diferentes formatos ou tamanhos.. Usando moldes caseiros, os fabricantes podem produzir muitos produtos diferentes na mesma máquina, aumentando a eficiência e a flexibilidade da produção.

Em contraste, um molde empilhado é um molde com múltiplas linhas de partição que pode produzir múltiplas peças idênticas em um ciclo. Este tipo de molde é frequentemente utilizado para produzir produtos que requerem grandes quantidades das mesmas peças., como peças automotivas, invólucros de eletrodomésticos, etc.. Usando moldes empilhados, os fabricantes podem produzir várias peças idênticas simultaneamente em um ciclo, aumentando significativamente a eficiência da produção e o rendimento.

Resumindo, tanto os moldes domésticos quanto os moldes de empilhamento são tipos de molde comumente usados na indústria de fabricação de plástico. Cada um deles tem designs e funções exclusivos que podem atender a diferentes tipos de necessidades de produção de produtos. Seja produzindo várias peças diferentes ou grandes quantidades das mesmas peças, ambos os moldes fornecem aos fabricantes eficiência, soluções flexíveis e econômicas.

Na fabricação, uma ferramenta chamada stack die tem muitas vantagens. Primeiro, uma vantagem significativa dos moldes empilhados é a sua capacidade de aumentar a eficiência da produção. Usando este molde, os fabricantes podem produzir mais produtos em um período de tempo mais curto, melhorando assim significativamente a eficiência geral da produção.

Em segundo lugar, outra vantagem do empilhamento de moldes é a sua capacidade de reduzir os tempos do ciclo de produção. Os moldes tradicionais podem demorar muito para concluir o processo de produção de um produto, enquanto o empilhamento de moldes pode reduzir significativamente o tempo do ciclo de produção, otimizando o processo de produção e reduzindo etapas desnecessárias.

Finalmente, empilhar moldes também reduz o desperdício de material. Devido à natureza do seu design, moldes de empilhamento podem utilizar materiais de forma mais eficiente, reduzindo o desperdício de material durante a produção. Isto não só ajuda os fabricantes a economizar custos, mas também é benéfico para o meio ambiente.

Geral, as vantagens de empilhar moldes incluem maior eficiência de produção, tempos de ciclo de produção mais curtos, e redução do desperdício de material. Essas vantagens tornam os moldes empilhados amplamente utilizados na fabricação.

Ao considerar vários tipos de molde, as vantagens da moldagem doméstica não podem ser ignoradas. Primeiro, o custo dos moldes domésticos é relativamente baixo. Os moldes domésticos são muito mais baratos de fabricar e manter do que outros tipos de moldes. Isso ocorre porque os moldes caseiros geralmente são feitos com materiais e processos mais simples., então seus custos de produção são mais baixos. Além disso, devido à menor escala de moldes domésticos, seus custos de manutenção e reparo são relativamente baixos.

Segundo, moldes domésticos levam menos tempo para serem configurados. O processo de configuração de moldes domésticos é mais simples e rápido do que outros tipos de moldes. Isso ocorre porque o processo de design e fabricação de moldes domésticos é relativamente simplificado, então o tempo de configuração é bastante reduzido. Esta é sem dúvida uma enorme vantagem para empresas que necessitam de produzir rapidamente grandes quantidades de produtos.

Finalmente, moldes domésticos podem melhorar a eficiência da produção. Porque o processo de design e fabricação de moldes domésticos é relativamente simplificado, seu processo de produção é mais eficiente. Isto não só aumenta a velocidade de produção dos produtos, mas também reduz a taxa de erro durante o processo de produção. Além disso, porque os custos de manutenção e reparo de moldes domésticos são relativamente baixos, sua vida útil também é relativamente longa, o que também ajuda a melhorar a eficiência da produção.

Geral, moldagem doméstica oferece as vantagens de baixo custo, curto tempo de configuração, e alta eficiência. Essas vantagens tornam os moldes domésticos amplamente utilizados em muitos campos.

Há muitos fatores a serem considerados ao decidir qual molde de injeção de plástico você deve escolher para o seu projeto. Esses fatores incluem, mas não estão limitados a, a complexidade do design da peça, o número de peças necessárias, os materiais usados, e a velocidade de produção desejada. Cada um desses fatores pode ter um impacto significativo na escolha final.

Primeiro, a complexidade do projeto da peça é uma consideração importante. Se o design da peça for muito complexo, então podem ser necessários moldes mais avançados ou especializados para garantir a qualidade e precisão da peça. Por outro lado, se o design da peça for relativamente simples, pode ser possível escolher um molde mais econômico e prático.

Em segundo lugar, o número de peças necessárias também afeta a seleção do molde. Se você precisar produzir um grande número de peças, você pode querer escolher um molde que possa produzi-los com eficiência. E se você precisar produzir apenas um pequeno número de peças, você pode escolher um molde que seja mais barato e menos eficiente, mas ainda assim de qualidade confiável.

Além disso, os materiais utilizados também são uma consideração importante. Diferentes materiais podem exigir o uso de diferentes tipos de moldes. Por exemplo, alguns plásticos especiais podem exigir o uso de moldes especiais para garantir seu desempenho e qualidade.

Finalmente, a velocidade de produção desejada também é uma consideração importante. Se você quiser produzir rapidamente, você pode querer escolher um molde que possa ser produzido rapidamente. E se não houver requisitos particularmente elevados para velocidade de produção, você pode escolher um molde de menor custo, um pouco menos eficiente, mas ainda confiável em qualidade.

Portanto, escolher um molde de injeção de plástico adequado é um processo complexo com muitos fatores a serem considerados. Para garantir que você faça a melhor escolha, é útil trabalhar com um designer ou fabricante de moldes experiente. Eles podem fornecer aconselhamento profissional e soluções com base em suas necessidades e circunstâncias específicas.

Deixe um recado

Contato

Contate-nos agora para transformar sua ideia em realidade, nossa equipe profissional responderá em 24 horas depois de recebermos seu e-mail.

- E-mail: info@v-1.com

- Endereço do escritório: 22º Andar, NÃO. 10 Estrada Lianhu, Cidade de Changan, Cidade de Dongguan, Província de Guangdong, China, 523850

- Endereço de fábrica: Nº 38, Estrada Hexing, Shatou, Cidade de Changan, Cidade de Dongguan, Província de Guangdong, China, 523850