Índice:

- Introdução

- O básico de Molde de injeção Ferramentas

- Molde de injeção Processo de ferramental

- Considerações sobre o projeto de ferramentas para moldes de injeção

- Problemas comuns com ferramentas de molde de injeção

- Manutenção de ferramentas para moldes de injeção

- Selecionando a empresa certa de ferramentas para moldes de injeção

- Conclusão

-

1.Introdução

As ferramentas de molde de injeção são um aspecto crucial do processo de fabricação de muitos produtos, variando de peças automotivas a utensílios domésticos. Envolve o processo de criação de moldes e sistemas de ferramentas que são usados para produzir em massa peças consistentes., produtos de alta qualidade. A moldagem por injeção é amplamente popular devido à sua versatilidade, velocidade, e precisão, tornando-o uma escolha superior na indústria de manufatura.

Neste guia completo, abordaremos os fundamentos das ferramentas de molde de injeção, dê uma olhada em profundidade no processo de ferramentaria, melhores práticas em projeto e manutenção de moldes de injeção, problemas comuns que podem surgir, e selecione a empresa de ferramentas para moldes de injeção certa para você.

-

2.Os princípios básicos das ferramentas para moldes de injeção

O que são ferramentas para moldes de injeção?

Ferramentas de molde de injeção é o processo de criação de ferramentas especializadas, como conjuntos de moldes e sistemas de equipamentos, para fabricar peças de plástico ou metal. As ferramentas são projetadas para atender a requisitos específicos de projeto e podem produzir grandes quantidades de produtos idênticos, tornando-o uma parte essencial da maioria dos processos de fabricação.

Benefícios das ferramentas para moldes de injeção:

Um dos principais benefícios das ferramentas de molde de injeção é a capacidade de produzir grandes volumes de peças idênticas em um curto espaço de tempo., o que é crucial na expansão dos negócios. Isso permite economia na produção, resultando em maiores lucros. As ferramentas de molde de injeção também são ecologicamente corretas, produz menos resíduos, pois descarta todas as peças quebradas ou excesso de materiais, e é reciclável.

Tipos de moldes de injeção:

Existem vários tipos de moldes de injeção comumente usados no processo de fabricação. Eles incluem o molde convencional de duas placas, o molde da câmara fria, o molde da câmara quente, o molde de três placas, e o sistema de molde familiar. O tipo de molde utilizado depende de vários fatores, como complexidade do projeto da peça, material, e volumes de produção esperados.

-

3.Processo de ferramentas para moldes de injeção

Processo de ferramentas para moldes de injeção:O ferramental de molde de injeção é um processo complexo que inclui vários estágios interconectados, incluindo design de ferramentas de molde de injeção, seleção de material de molde, técnicas de ferramentas, e controle de qualidade, entre outros. Neste artigo, nos aprofundaremos no processo de ferramentas de molde de injeção com mais detalhes:

Projeto de ferramenta de molde de injeção:O projeto da ferramenta de molde de injeção normalmente começa com os requisitos ou especificações do projeto do produto. Esses requisitos vão desde a aparência esperada do produto, seu tamanho, forma, e cor. O engenheiro de projeto de ferramentas então transcreve esses requisitos em um modelo 3D usando projeto auxiliado por computador (cafajeste) Programas, levando em consideração a complexidade do produto, tolerâncias, e custo de produção. A fase de design deve ser completa e concisa, garantindo que a ferramenta funcione de maneira ideal, minimizando erros dispendiosos.

Seleção de material de molde:O material utilizado na moldagem da ferramenta é um fator crítico na determinação da eficiência e qualidade geral do processo. Os materiais comuns usados em ferramentas de molde de injeção incluem aço P-20, alumínio, ou aço ferramenta endurecido. Aço P-20, por exemplo, é um material comumente utilizado devido ao seu baixo custo, trabalhabilidade, e capacidade de ser tratado termicamente sem comprometer sua integridade estrutural. Alumínio, por outro lado, é usado para criar baixo volume, moldes de baixo custo. A seleção do material do molde é baseada nas especificações de fabricação, e outros fatores, como custo e controle de qualidade.

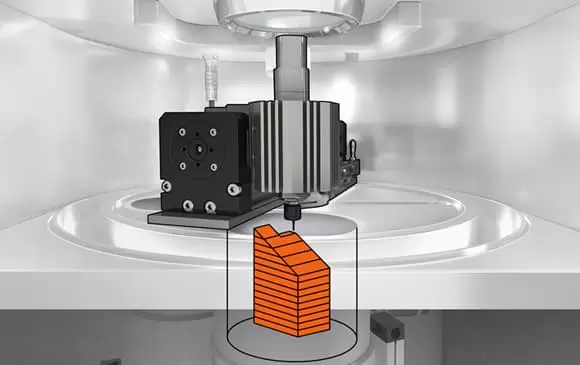

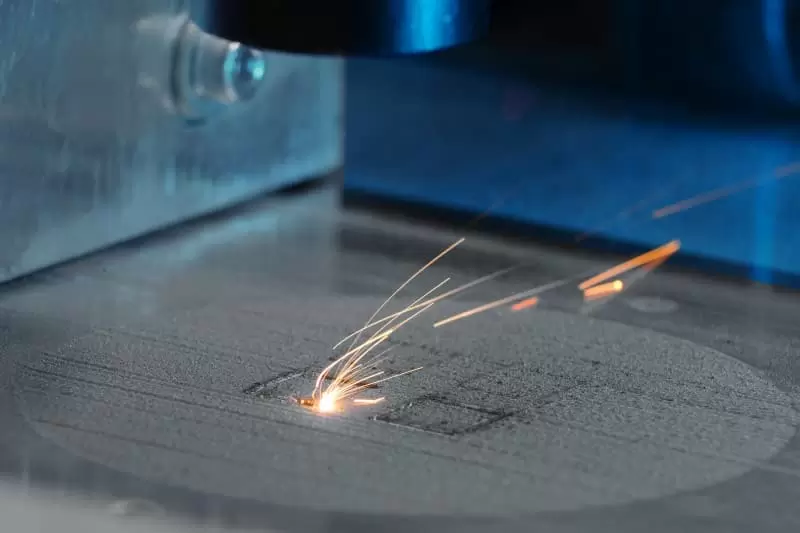

Técnicas de ferramentas para moldes de injeção:As técnicas de ferramentas de molde de injeção usadas no projeto da ferramenta têm um impacto significativo na qualidade do processo de produção, velocidade, e a redução de custos. Técnicas de usinagem, por exemplo, afetam diretamente o acabamento superficial da ferramenta, precisão, e eficiência. Algumas das técnicas de ferramentas de molde de injeção mais comuns incluem Controle Numérico Computadorizado (CNC) usinagem, Usinagem por eletrodescarga (Música eletrônica), e fresagem, entre outros. A escolha da técnica depende principalmente dos requisitos ou especificidades do projeto da ferramenta, material, e padrões de qualidade de fabricação especificados.

Controle e testes de qualidade:O controle de qualidade e os testes são uma parte crítica do processo de ferramentas para moldes de injeção. Ele garante consistência, produção de alta qualidade que atenda aos requisitos dos clientes. O controle de qualidade e os testes normalmente utilizam equipamentos de teste sofisticados, computadores, e software como micrômetros digitais ou máquinas de medição por coordenadas (CMMs), Um aspecto crítico do controle de qualidade e dos testes envolve a validação das ferramentas finais produzidas para seus principais indicadores de desempenho. (KPIs), para verificar a intenção do projeto e a funcionalidade prescrita.

-

4.Considerações sobre o projeto de ferramentas para moldes de injeção

O projeto de ferramentas de molde de injeção é um aspecto crítico do processo de fabricação que afeta a qualidade e a consistência das peças plásticas ou metálicas produzidas. Vários fatores devem ser considerados ao projetar moldes de injeção para garantir que o produto final atenda aos requisitos do cliente. Neste artigo, discutiremos algumas das considerações mais críticas de projeto de ferramentas de molde de injeção:

Fluxo de materiais:Fluxo de material é a capacidade do plástico ou metal de fluir suave e uniformemente através do molde., preenchendo todas as partes da cavidade. O fluxo irregular de materiais pode levar a uma qualidade inconsistente do produto, imperfeições ou distorções da superfície, e prejudicar as características estruturais e funcionais do produto. Minimizar problemas de fluxo de material requer otimizar o design da ferramenta para se adequar às características do material, geralmente alcançado com simulações de molde usando software especializado.

Ejeção de peça:A ejeção da peça é o processo de remoção do produto final da cavidade do molde assim que o material solidificar.. Este processo é crítico, pois danos à cavidade ou ao produto podem levar à falha inesperada da ferramenta, tempo de inatividade ou rejeição de saída. Várias técnicas podem ser usadas para ejetar peças do molde, incluindo o uso de pinos ejetores ou mangas ejetoras no projeto do molde. O projeto deve minimizar danos ao produto ou à cavidade do molde durante o processo de remoção.

Sistema de refrigeração:O sistema de resfriamento em qualquer ferramenta de molde de injeção é essencial para alcançar resultados de alto desempenho, mantendo a temperatura necessária, e minimizando os tempos de ciclo. O projeto do sistema de resfriamento deve garantir uma distribuição uniforme de calor por toda a cavidade, obtido incorporando canais de resfriamento à geometria do projeto do molde. A eficiência do sistema de refrigeração afeta, em última análise, a qualidade e a consistência do produto final em dimensões e forma; portanto, conduzir uma análise de resfriamento garante o posicionamento otimizado dos canais de resfriamento.

Ventilação:A ventilação é essencial para otimizar a remoção de ar na cavidade durante o ciclo de moldagem para evitar defeitos no molde, tempo de ciclo de produção reduzido, e a aparência do produto final. Projetar moldes de injeção com aberturas de ventilação e caminhos de gás adequados permite a remoção de ar da cavidade sem esforço, levando a uma taxa de processo mais rápida, menos rejeições ou defeitos, e melhor aparência visual da peça.

Espessura da parede do molde:A espessura da parede do molde é outra consideração crítica no projeto de ferramentas para moldes de injeção., e afeta a integridade estrutural e a consistência do produto final. O projeto deve garantir que a espessura seja uniforme em toda a superfície do molde, ou os materiais podem superaquecer, causando empenamento ou defeitos internos/externos. A manutenção consistente de uma espessura de parede uniforme durante o processo de moldagem por injeção garante produtos robustos e duráveis.

Linha de separação:A linha de separação, também conhecida como linha divisória, separa as duas metades da ferramenta de molde. É uma característica essencial que determina o formato da peça, textura, e aparência, e deve consistir em ferramentas bem definidas. Linhas de partição mal definidas levam a defeitos de molde que podem afetar os detalhes do produto ou a forma final, levando a mais rejeições e desperdícios.

O projeto de ferramentas de molde de injeção é um aspecto essencial do processo de fabricação que tem um impacto significativo na qualidade e consistência do produto final.. O projeto do molde deve considerar fatores como fluxo de material, ejeção de peça, sistemas de refrigeração, desabafar, espessura da parede do molde, e linha de partição para garantir que os produtos produzidos atendam aos requisitos do cliente. Ao incorporar as melhores práticas nessas considerações de design, empresas de ferramentas para moldes de injeção podem produzir peças de alta qualidade de forma consistente, minimizar defeitos, e evite desperdício.

Se você precisar de mais informações sobre ferramentas para moldes de injeção,Você pode clicar no Protótipo V1 site para encontrá-lo.

-

5.Problemas comuns com ferramentas de molde de injeção

As ferramentas de molde de injeção são um processo complexo que requer precisão e exatidão. No entanto, apesar das melhores práticas, vários problemas podem surgir durante o processo, levando a defeitos no produto final. Aqui, destacaremos alguns dos problemas mais comuns com ferramentas de molde de injeção:

Deformação:O empenamento é um problema comum encontrado em ferramentas de moldes de injeção, e ocorre quando o produto desenvolve uma curvatura ou torção permanente após esfriar. O empenamento resulta de vários fatores, como resfriamento excessivo ou resfriamento insuficiente, ejeção inadequada de peça, ou diferenças na taxa de encolhimento através da espessura do produto. Para evitar empenamento, engenheiros de ferramentas devem garantir que métodos adequados de ejeção de peças ou sistemas de resfriamento estejam em vigor, e a taxa de encolhimento é consistente.

Marcas de pia:As marcas de afundamento também exigem muita atenção aos detalhes durante todo o processo de ferramental do molde de injeção. Marcas de afundamento ocorrem quando o processo de resfriamento não é uniforme ou suficientemente rápido, resultando em depressões superficiais ou internas do produto. Este problema afeta a aparência final do produto, textura, ou adesão de tinta. A prevenção de marcas de afundamento geralmente requer a colocação adequada de canais de resfriamento, otimização de projeto de molde, e otimização de parâmetros de processamento.

Clarão:Flash é outro problema com ferramentas de molde de injeção, em que o molde cria uma pequena quantidade de material que escapa da linha de partição devido a uma pressão excessiva de injeção, força de fixação ou temperatura do material. Flash é principalmente um problema cosmético que pode ser facilmente evitado através do design do molde, redesenho da comporta ou otimização do processo de injeção.

Tiros curtos:Fotos curtas, um problema frequente em ferramentas de moldes de injeção, são preenchimentos de produto incompletos que surgem quando o plástico ou metal líquido no molde esfria antes de poder preencher todos os aspectos do molde. A razão subjacente comum para este problema decorre de problemas com o fluxo de materiais, sistema de refrigeração, pressão insuficiente ou enchimento inconsistente do molde. Um engenheiro confiável de ferramentas para moldes de injeção projetará o molde com otimização para canais de resfriamento, e empregando simulações de molde de enchimento e empacotamento para verificar os parâmetros de injeção e evitar resfriamento prematuro.

Problemas com ferramentas de molde de injeção podem surgir durante a produção, mesmo para os moldes mais bem projetados. Ao incorporar as melhores práticas, como simulações de moldes, manutenção dentro do prazo, treinamento de pessoal e adoção de novas ferramentas ou equipamentos atualizados, os fabricantes podem minimizar problemas típicos, No caso de questões que surjam, empregar técnicas de solução de problemas relevantes pode resolver efetivamente os problemas que surgem, economizando tempo e custos. Mantendo um olhar atento sobre o processo, escolhendo os materiais certos, e otimizar o processo de fabricação, perceber que resultados de alta qualidade são alcançáveis, resultando no maior índice de satisfação dos consumidores finais.

-

6.Manutenção de ferramentas para moldes de injeção

Para maximizar a vida útil e o desempenho das máquinas de ferramentas para moldes de injeção, rotinas de manutenção adequadas são essenciais. Ferramentas de molde de injeção são um investimento significativo, e a manutenção regular é uma forma de garantir que continue a fornecer peças plásticas ou metálicas de alta qualidade com eficiência. Aqui estão algumas das rotinas essenciais de manutenção para ferramentas de moldes de injeção:

Limpeza e Lubrificação:Limpeza e lubrificação regulares são duas rotinas de manutenção críticas para máquinas de moldes de injeção. Superfícies limpas do molde facilitam uma excelente transferência térmica e reduzem o risco de danos ao molde devido à contaminação. Removendo depósitos e detritos na superfície do molde, como graxa ou ferrugem, garante que a máquina funcione suavemente e reduz o desgaste. A lubrificação garante que os componentes da unidade operem perfeitamente para um funcionamento eficiente, reduzindo a resistência interna e a abrasão, levando a uma ferramenta de molde de longa duração.

Inspeção e Reparo:A inspeção e o reparo são cruciais para a detecção precoce de possíveis problemas de moldagem que podem levar à falha prematura da ferramenta, tempo de inatividade ou baixa qualidade do produto. Manutenção regular da ferramenta, a inspeção de componentes críticos e a substituição de qualquer componente danificado devem ser realizadas em tempo hábil. O desenho do molde deve permitir inspeção periódica e fácil acesso às peças que necessitam de limpeza, substituição ou reparo para evitar longos períodos de inatividade durante a produção.

Armazenamento de moldes:O armazenamento de moldes é outro aspecto essencial da manutenção de moldes de ferramentas. O armazenamento inadequado pode causar danos ao molde, perda de eficiência ou mesmo falha completa da ferramenta. Portanto, condições adequadas de armazenamento, como temperatura, controles atmosféricos, controles de umidade, e preenchimento adequado deve estar instalado para prolongar a vida útil do molde. Limpeza completa, Revestimento, e condicionar o molde após armazenamento, antes de retomar a produção, garantirá que o produto permaneça de alta qualidade.

Para concluir, ferramentas de molde de injeção requerem rotinas de manutenção adequadas para sustentar sua longevidade, evitar tempo de inatividade, e produção de produtos de alta qualidade. Limpeza e lubrificação regulares da máquina, inspeção, e reparação de componentes danificados, e o armazenamento adequado do molde são vitais para garantir a longevidade do molde, confiabilidade, desempenho e a mais alta taxa de satisfação dos usuários finais. Ao implementar uma rotina de manutenção cuidadosamente elaborada, os fabricantes podem obter ganhos significativos em desempenho, minimizar as despesas com danos ao molde e prolongar a vida útil da ferramenta para obter um produto moldado por injeção mais lucrativo.

-

7.Selecionando a empresa certa de ferramentas para moldes de injeção

Selecionando a empresa certa de ferramentas para moldes de injeção:

As ferramentas de molde de injeção são uma etapa crítica no processo de fabricação, e selecionar a empresa certa é essencial para garantir que o produto final atenda aos requisitos do cliente. Aqui estão alguns dos fatores a serem considerados ao selecionar uma empresa de ferramentas para moldes de injeção:

Fatores a considerar:

- Conhecimento e Experiência: A empresa certa de ferramentas para moldes de injeção deve ter uma equipe de especialistas com vasta experiência em diferentes processos de moldagem., projeto de molde, e tecnologias de ferramentas.

- Padrões de controle de qualidade: Uma empresa respeitável de ferramentas para moldes de injeção deve ter um sistema robusto de controle de qualidade e aderir às melhores práticas e padrões para garantir resultados consistentes..

- Capacidade de produção: A capacidade de produção de uma empresa deve corresponder aos requisitos do seu projeto para garantir a entrega pontual de seus produtos.

- Equipamentos e Tecnologia: Uma empresa confiável de ferramentas para moldes deve empregar tecnologias avançadas, como projeto auxiliado por computador (cafajeste), controle numérico computadorizado (CNC) usinagem, e simulações de moldes.

- Suporte ao cliente: Excelente suporte ao cliente e comunicação durante todo o processo, desde a fase de design até a produção e teste do molde, é vital.

.

Perguntas a serem feitas:

- Qual é a experiência da empresa em ferramentas para moldes de injeção, e qual é o seu histórico?

- Que tecnologia ou equipamento eles usam, e como eles garantem a qualidade e consistência do produto?

- Qual é a abordagem de gerenciamento de projetos deles, e como eles garantem a entrega oportuna e bem-sucedida do projeto?

- Qual é o seu processo para identificar e minimizar defeitos ou problemas durante a produção do molde?

- Que tipo de suporte ao cliente, pós-produção, ou serviço de reparo você pode esperar?

.

Estudos de caso:

Uma excelente maneira de avaliar as capacidades de uma empresa de ferramentas para moldes de injeção é considerar seu trabalho anterior ou estudos de caso.. O estudo de caso mostrará as capacidades da empresa, qualidade, e gerenciamento de prazos. Adicionalmente, você obterá insights sobre como a empresa lida com questões ou problemas comuns que surgem durante o processo de produção.

Escolher a empresa certa de ferramentas para moldes de injeção é crucial para alcançar a produção oportuna e de alta qualidade de seus produtos. Considere fatores como experiência, controle de qualidade, capacidade de produção, equipamentos e tecnologia, e suporte ao cliente na escolha de uma empresa. Faça perguntas relevantes e considere trabalhos anteriores ou estudos de caso da empresa. Em última análise, uma empresa de ferramentas para moldes de injeção respeitável e experiente, com tecnologia avançada e excelente suporte ao cliente, garantirá que seu produto atenda às suas necessidades, e aumenta sua lucratividade.

-

8.Conclusão

As ferramentas de molde de injeção são uma parte essencial do processo de fabricação de diversas peças e produtos. Considerações de design como fluxo de material, ejeção de molde, sistemas de refrigeração, desabafar, espessura da parede, e linha de partição garantem a produção de alta qualidade dos processos de ferramentas para moldes de injeção. Em geral, as empresas podem economizar tempo e aumentar de maneira econômica a eficiência e a eficácia no processo de produção, incorporando as melhores práticas em projeto e manutenção de moldes de injeção. Fazendo parceria com uma empresa respeitável de ferramentas para moldes de injeção, as empresas podem garantir a produção ideal do produto, satisfação do cliente, e eventual expansão.