Isto serve como uma cartilha essencial para profissionais novatos e experientes que buscam aprimorar sua compreensão do molde de injeção projeto. Ele fornece uma exploração detalhada dos conceitos fundamentais, princípios, e melhores práticas que sustentam o sucesso molde de injeção projeto. Através de insights de especialistas, exemplos ilustrativos, e dicas práticas, os leitores adquirirão o conhecimento básico necessário para criar, projetos de moldes de injeção de alta qualidade que atendem às demandas da fabricação moderna.

EU. Introdução

A. A importância do projeto de moldes de injeção na fabricação

O projeto do molde de injeção desempenha um papel fundamental no processo de fabricação, particularmente em indústrias que dependem de componentes plásticos. É a base sobre a qual são construídas séries de produção bem-sucedidas. A moldagem por injeção oferece inúmeras vantagens, incluindo a relação custo-eficácia, altas taxas de produção, e a capacidade de criar geometrias intrincadas e complexas. No entanto, para aproveitar esses benefícios, é crucial dominar os fundamentos do projeto de moldes de injeção. Um molde bem projetado garante uma produção eficiente e consistente, minimiza defeitos, reduz os tempos de ciclo, e, em última análise, leva a produtos finais de alta qualidade.

B. Objetivos do Artigo

O objetivo deste guia abrangente é fornecer aos leitores uma compreensão sólida dos princípios básicos do projeto de moldes de injeção.. Exploraremos os principais componentes de um molde de injeção, discutir o papel dos materiais no projeto de moldes, aprofundar-se em considerações importantes de design, e introduzir técnicas avançadas que podem aumentar a eficiência e eficácia do projeto de moldes. Adicionalmente, abordaremos problemas comuns que surgem durante o projeto do molde e forneceremos estratégias de solução de problemas. Ao final deste artigo, os leitores serão equipados com o conhecimento e os insights necessários para embarcar em projetos de design de moldes de injeção bem-sucedidos.

II. Princípios Básicos de Projeto de Moldes de Injeção

A. Visão geral do processo de moldagem por injeção

A moldagem por injeção é um processo de fabricação amplamente utilizado para a produção de peças plásticas. Envolve a injeção de material plástico fundido em uma cavidade do molde sob alta pressão. Depois que o material esfria e solidifica, o molde é aberto, e a peça acabada é ejetada. O processo oferece versatilidade excepcional em termos de possibilidades de design, escolhas materiais, e volumes de produção. O projeto de molde de injeção bem-sucedido requer um conhecimento profundo do processo de moldagem por injeção, incluindo o comportamento de fluxo do plástico fundido, dinâmica de resfriamento, e a interação entre o molde e o material.

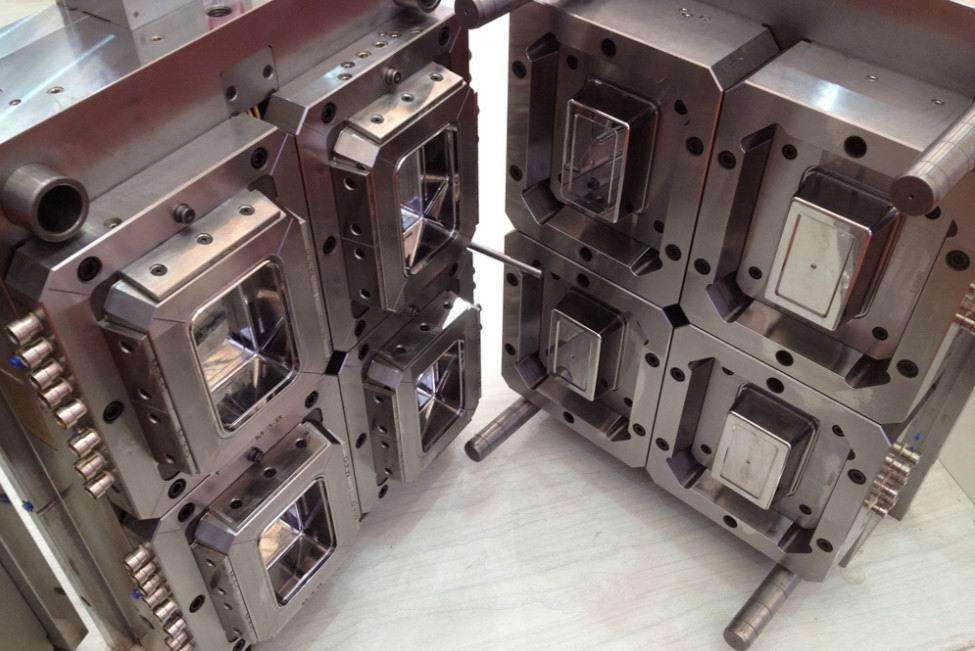

B. Componentes principais de um molde de injeção

Um molde de injeção consiste em vários componentes essenciais que trabalham juntos para moldar o produto final. Esses componentes incluem:

- Base de Molde: A base do molde fornece a base e suporte para todos os outros componentes do molde. Normalmente inclui a cavidade do molde, essencial, e várias inserções.

- Cavidade e Núcleo: A cavidade e o núcleo formam os vazios nos quais o plástico fundido é injetado. Eles definem a forma e as dimensões do produto final e geralmente são feitos de aço temperado para maior durabilidade..

- Sprue e Corredores: O sprue é o canal através do qual o plástico fundido entra no molde. Os corredores distribuem o plástico do canal de entrada para as cavidades individuais. O projeto adequado do canal de entrada e dos canais é crucial para garantir um enchimento equilibrado e evitar desequilíbrios de fluxo ou desperdício de material.

- Sistema de refrigeração: O sistema de resfriamento é composto por canais e insertos que facilitam o resfriamento rápido e uniforme da peça moldada. O resfriamento eficiente é essencial para evitar empenamento, alcançar precisão dimensional, e reduzir os tempos de ciclo.

- Sistema de ejeção: O sistema de ejeção auxilia na remoção da peça acabada do molde. Normalmente inclui pinos ejetores, mangas, e elevadores que empurram ou puxam a peça para fora da cavidade do molde.

III. Materiais e seu papel no projeto de moldes

Os materiais do molde são um aspecto importante da moldagem por injeção, pois afetam a qualidade e eficiência do produto final. discutiremos como selecionar o material de molde apropriado para o seu projeto e como isso afeta o desempenho do molde.

Existem vários critérios a serem considerados ao escolher um material de molde, como:

- Condutividade térmica: Esta é a capacidade do material de transferir calor. Uma alta condutividade térmica significa que o molde pode esfriar mais rapidamente, resultando em tempos de ciclo mais curtos e melhor precisão dimensional das peças moldadas.

- Dureza e resistência ao desgaste: Esta é a capacidade do material de resistir à deformação e à abrasão do plástico fundido.. Uma alta dureza e resistência ao desgaste significa que o molde pode suportar repetidos ciclos de moldagem sem perder a forma ou a qualidade da superfície.

- Resistência à corrosão: Esta é a capacidade do material de resistir ao ataque químico do plástico, aditivos, ou condições de processamento. Uma alta resistência à corrosão significa que o molde pode manter sua integridade e funcionalidade ao longo do tempo.

- Custo: Esta é a quantidade de dinheiro necessária para comprar e manter o material do molde. Um baixo custo significa que o molde pode ser produzido e operado com despesas mínimas.

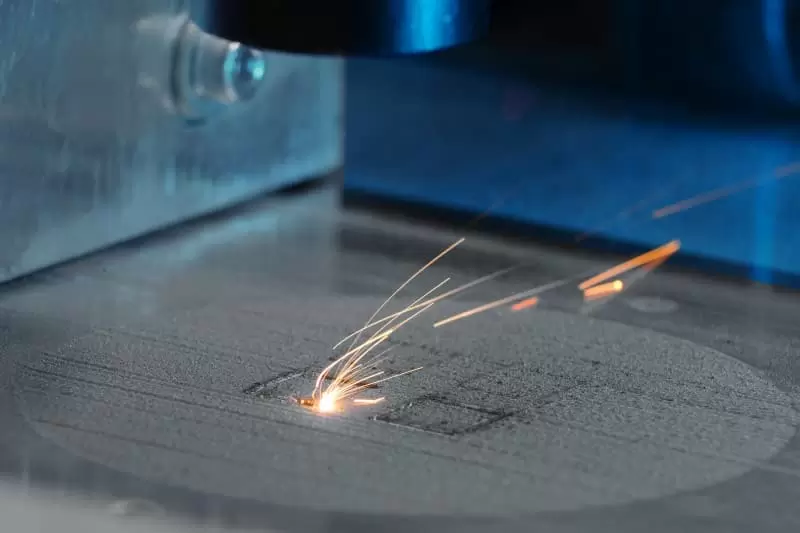

Diferentes materiais de molde têm propriedades diferentes que se adequam a diferentes aplicações de moldagem. Alguns dos materiais de molde mais comuns são:

- Aços ferramenta: São aços-liga que foram especialmente tratados para aumentar sua dureza e resistência ao desgaste.. Eles são ideais para produção de alto volume, pois podem suportar altas temperaturas e pressões. Exemplos de aços para ferramentas são P20, H13, e S7.

- Aços inoxidáveis: São aços que contêm cromo e outros elementos que aumentam sua resistência à corrosão. São ideais para moldar plásticos corrosivos ou que requerem esterilização. Exemplos de aços inoxidáveis são 420 e 440C.

- Ligas de alumínio: São metais que contêm alumínio e outros elementos que melhoram sua condutividade térmica e usinabilidade. Eles são ideais para moldar plásticos que requerem resfriamento rápido e baixa força de fixação. Exemplos de ligas de alumínio são 6061 e 7075.

A escolha do material do molde pode ter um impacto significativo no desempenho do molde, como:

- Tempo de ciclo: Este é o tempo necessário para completar um ciclo de moldagem, desde fechar o molde até ejetar a peça. Um tempo de ciclo mais curto significa maior produtividade e menor consumo de energia. Materiais de molde com alta condutividade térmica, como ligas de alumínio, pode reduzir o tempo de ciclo, facilitando um resfriamento mais rápido.

- Estabilidade dimensional: Esta é a capacidade da peça moldada de manter sua forma e tamanho após o resfriamento.. Uma maior estabilidade dimensional significa menor encolhimento e empenamento. Materiais de molde com alta condutividade térmica e baixo coeficiente de expansão térmica, como aços ferramenta, pode melhorar a estabilidade dimensional minimizando tensões térmicas.

- Acabamento de superfície: Esta é a aparência e textura da superfície da peça moldada. Um melhor acabamento superficial significa maior apelo estético e funcionalidade. Materiais de molde com alta dureza e resistência ao desgaste, como aços ferramenta e aços inoxidáveis, pode melhorar o acabamento da superfície evitando arranhões e marcas.

Escolher o material de molde certo para o seu projeto de moldagem por injeção é crucial para alcançar resultados ideais. Você deve considerar as propriedades do material do molde em relação às características do plástico, o design da peça, e os requisitos do processo. Ao fazê-lo, você pode garantir que seu molde tenha um bom desempenho e dure muito.

4. Considerações de projeto para moldes de injeção

A. Tolerâncias e Precisão Dimensional

Alcançar tolerâncias rigorosas e precisão dimensional é um aspecto crucial do projeto de moldes de injeção. Fatores que influenciam a precisão dimensional incluem:

- Encolhimento: Os materiais plásticos sofrem um certo grau de encolhimento à medida que esfriam e solidificam.. Compreender e levar em conta esse encolhimento no projeto do molde é essencial para atingir as dimensões desejadas no produto final.

- Precisão do Molde: A precisão dos componentes do molde, como a cavidade e o núcleo, afeta diretamente a precisão dimensional. Usinagem de alta qualidade e montagem precisa são necessárias para garantir tolerâncias rigorosas.

- Projeto do sistema de resfriamento: O projeto adequado do sistema de resfriamento ajuda a controlar a distribuição de temperatura dentro do molde, minimizando variações dimensionais devido ao resfriamento irregular. O posicionamento estratégico de canais e inserções de resfriamento pode otimizar a eficiência do resfriamento.

B. Projeto do sistema de resfriamento

O sistema de resfriamento em um molde de injeção desempenha um papel crítico no processo geral de moldagem. As principais considerações para o projeto do sistema de resfriamento incluem:

- Layout do canal: Os canais devem ser posicionados estrategicamente para garantir resfriamento uniforme em toda a superfície do molde. Eles devem ser colocados perto de áreas que necessitam de resfriamento eficiente e longe de seções espessas que tendem a esfriar mais lentamente..

- Diâmetro e design do canal de resfriamento: O diâmetro e o design dos canais de resfriamento afetam as taxas de transferência de calor. O diâmetro e o design ideais do canal maximizam a eficiência do resfriamento e reduzem os tempos de ciclo.

- Meio de resfriamento: A escolha do meio de resfriamento, como água ou óleo, depende de fatores como requisitos de resfriamento, controle de temperatura, e as características específicas do processo de moldagem. A seleção e circulação adequadas do meio de resfriamento são cruciais para manter temperaturas consistentes do molde.

C. Sistemas de ejeção e ventilação

Sistemas eficazes de ejeção e ventilação são vitais para a operação suave do molde e a produção de peças de alta qualidade.

- Sistema de ejeção: O sistema de ejeção deve ser projetado para minimizar a distorção ou dano da peça durante a ejeção. Pinos ejetores posicionados corretamente, mangas, ou elevadores devem ser incorporados para garantir a ejeção controlada e uniforme das peças.

- Sistema de ventilação: A ventilação é essencial para permitir que o ar ou gases presos escapem durante o processo de injeção. Ventilação insuficiente pode causar defeitos como queimaduras, vazios, ou tiros curtos. Sistemas de ventilação bem projetados evitam esses problemas e promovem a produção de peças de alta qualidade.

V. Técnicas Avançadas em Design de Moldes

A. Uso de software CAD/CAM

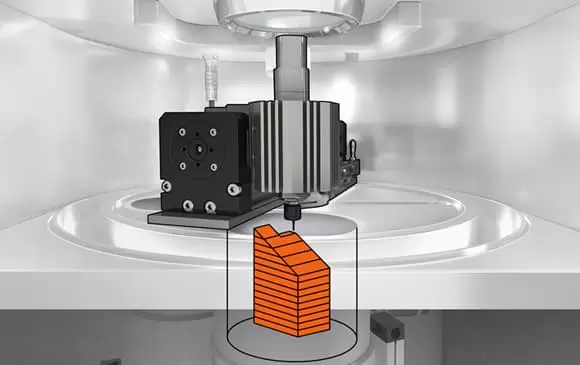

Design Assistido por Computador (cafajeste) e Fabricação Assistida por Computador (CAM) software revolucionou o design de moldes de injeção. Essas ferramentas permitem que os designers criem modelos 3D detalhados, simular o processo de moldagem, otimizar projetos, e gerar caminhos de ferramenta precisos para usinagem. O software CAD/CAM simplifica o fluxo de trabalho de projeto e fabricação, reduz iterações de design, e permite uma colaboração eficiente entre designers e fabricantes.

B. Prototipagem Rápida e suas aplicações

Prototipagem rápida tecnologias, como 3Impressão D, tornaram-se inestimáveis no campo do design de moldes. A prototipagem permite que os designers validem rapidamente seus projetos, verificar o ajuste e a função, e identificar possíveis problemas antes de se comprometer com ferramentas caras. Aproveitando a prototipagem rápida, designers podem reduzir o tempo de desenvolvimento, melhorar a precisão do projeto, e tomar decisões informadas com base em protótipos físicos.

VI. Solução de problemas comuns no projeto de moldes

A. Marcas de empenamento e afundamento

Marcas de empenamento e afundamento são desafios comuns enfrentados no projeto de moldes de injeção. Empenamento refere-se à distorção ou deformação da peça moldada após a ejeção, enquanto as marcas de afundamento são depressões ou reentrâncias na superfície da peça. Vários fatores podem contribuir para esses problemas, Incluindo:

- Resfriamento inadequado: O resfriamento insuficiente pode resultar em taxas de resfriamento desiguais, levando a encolhimento diferencial e subsequente empenamento ou marcas de afundamento. Otimizar o projeto do sistema de resfriamento e garantir o posicionamento adequado do canal de resfriamento pode ajudar a mitigar esses problemas.

- Má colocação do portão: A colocação inadequada da porta pode causar fluxo irregular de material e resfriamento diferencial, resultando em empenamento ou marcas de afundamento. A seleção de locais de comporta apropriados com base na geometria da peça e na análise de fluxo pode minimizar esses defeitos.

- Seleção de Materiais: Alguns plásticos são mais propensos a empenamentos ou marcas de afundamento devido às suas propriedades inerentes. Compreender o comportamento do material e selecionar materiais adequados com menor contração ou melhores características de fluxo pode ajudar a mitigar esses problemas.

B. Tiros curtos e flashes

Tiros curtos ocorrem quando o material plástico injetado não preenche completamente a cavidade do molde, resultando em peças incompletas. Flashes, por outro lado, são excesso de material que escapa entre as superfícies de separação do molde, levando a saliências finas ao longo da linha de partição. Vários fatores podem contribuir para esses problemas, Incluindo:

- Pressão ou tempo de injeção insuficiente: Pressão de injeção inadequada ou tempos de injeção curtos podem impedir o preenchimento adequado da cavidade do molde, resultando em tiros curtos. Otimizar os parâmetros de injeção e garantir pressão e tempo suficientes são cruciais para o preenchimento completo da peça.

- Má ventilação do molde: A ventilação inadequada pode reter ar ou gases, impedindo o preenchimento completo da cavidade e resultando em fotos curtas ou flashes. O projeto e o posicionamento adequados da ventilação podem mitigar esses problemas, permitindo que o ar ou gases presos escapem.

- Desalinhamento ou desgaste do molde: O alinhamento inadequado do molde ou desgaste excessivo pode levar à formação de rebarbas. Manutenção regular e inspeção do molde, incluindo alinhamento adequado e substituição de componentes desgastados, são essenciais para evitar defeitos de flash.

VII. Conclusão

A. Recapitulação dos pontos principais

Neste guia completo para projeto de moldes de injeção, exploramos os princípios fundamentais, considerações de projeto, e técnicas avançadas necessárias para dominar os conceitos básicos do projeto de moldes. Discutimos a importância do projeto de molde na fabricação, os principais componentes de um molde de injeção, o papel dos materiais no projeto de moldes, e o impacto da escolha do material no desempenho do molde. Também examinamos considerações de projeto, como tolerâncias e precisão dimensional, projeto de sistema de refrigeração, e sistemas de ejeção e ventilação. Adicionalmente, exploramos técnicas avançadas, incluindo o uso de software CAD/CAM e as aplicações de prototipagem rápida no projeto de moldes.

Também abordamos problemas comuns que surgem durante o projeto do molde, incluindo empenamento, marcas de pia, tiros curtos, e pisca. Esses problemas podem ser mitigados por meio de um projeto adequado do sistema de resfriamento, colocação do portão, seleção de materiais, otimização de parâmetros de injeção, ventilação de molde, e manutenção regular.

B. Incentivo à aprendizagem e experimentação contínuas em design de moldes

O projeto de moldes de injeção é um campo complexo e dinâmico que requer aprendizado e experimentação contínuos. À medida que a tecnologia avança e novos materiais e técnicas surgem, os projetistas de moldes devem se manter atualizados para permanecer na vanguarda da indústria. É essencial envolver-se no desenvolvimento profissional contínuo, participar de conferências do setor, e participar de fóruns colaborativos para troca de conhecimentos e experiências com colegas designers de moldes.

Além disso, a experimentação é crucial para ultrapassar os limites do design de moldes e descobrir soluções inovadoras. Explorando novos materiais, otimizando parâmetros de projeto, e abraçando tecnologias emergentes, os designers de moldes podem desbloquear novas possibilidades e alcançar resultados excepcionais.

Para concluir, dominar os fundamentos do projeto de moldes de injeção é um passo fundamental para se tornar um especialista na área. Ao compreender os princípios, considerando escolhas materiais, implementando considerações de design adequadas, utilizando técnicas avançadas, e solução de problemas comuns, os projetistas de moldes podem criar moldes que proporcionam uma produção eficiente e de alta qualidade. A jornada para se tornar uma autoridade em design de moldes requer aprendizado contínuo, experiência, e um compromisso com a excelência. Então, abraçar os desafios, amplie seu conhecimento, e continuar ultrapassando os limites do design de moldes de injeção.