の魅力的な世界を探索してください 積層造形 直接プロセスの複雑さを掘り下げます. この包括的な記事は、直接プロセスのさまざまな側面についての洞察を提供します。 積層造形, その定義も含めて, 利点, アプリケーション, そして課題. この最先端のテクノロジーと、製造業に革命をもたらす可能性についてより深く理解します。.

目次:

- 導入

- 積層造形とは?

- 積層造形における直接プロセス

- 3.1 ダイレクトプロセスの概念

- 3.2 直接プロセスの仕組み?

- 直接プロセスの利点

- 4.1 設計の自由度の向上

- 4.2 製造効率の向上

- 4.3 材料廃棄物の削減

- 直接プロセスの応用

- 5.1 航空宇宙産業

- 5.2 医療分野

- 5.3 自動車部門

- 直接プロセスにおける課題

- 6.1 材料の選択と互換性

- 6.2 後処理要件

- 6.3 品質管理と標準化

- 結論

1. 導入

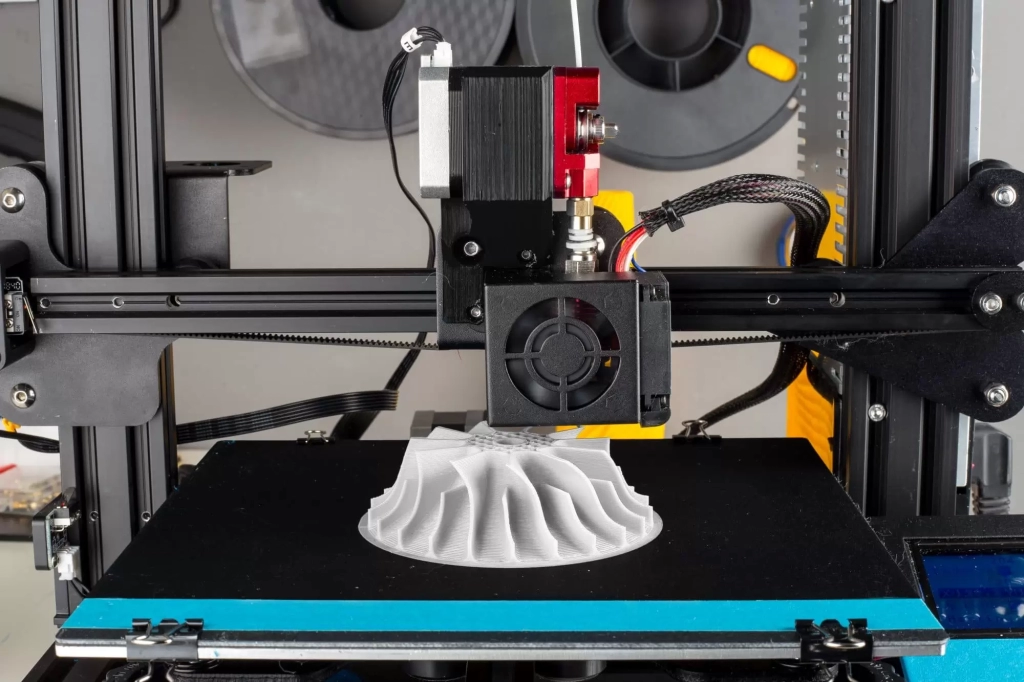

製造業の世界は変革を迎えています, 最前線のテクノロジーの 1 つは積層造形です。. 積層造形, 3D プリントとも呼ばれます, 複雑な形状を簡単に製造できる能力で大きな注目を集めています. 積層造形における重要なプロセスの 1 つは直接プロセスです。, 機能部品の直接生産が可能. 記事上で, 積層造形の直接プロセスを詳しく掘り下げていきます, その定義を探る, 機能している, 利点, アプリケーション, そしてそれが直面する課題.

2. 積層造形とは?

直接的なプロセスに入る前に, 積層造形のより広い概念を理解することが不可欠です. 積層造形とは、3 次元オブジェクトを層ごとに構築するプロセスを指します, コンピュータ支援設計を使用する (CAD) データ. 切削を伴う従来のサブトラクティブ製造技術とは異なります。, 掘削, またはフライス加工, 積層造形では、材料を追加して目的の形状を作成します. この技術は、複雑な製品の生産を可能にし、製造業に革命をもたらしました。, 高精度のカスタマイズ部品.

3. 積層造形における直接プロセス

3.1 ダイレクトプロセスの概念

積層造形の直接プロセスでは、中間ステップを必要とせずに機能部品を直接製造します。. 鋳造や機械加工などの従来の製造プロセスを排除します。, デジタル設計を物理的なオブジェクトに直接変換できるようにする. 直接プロセスにより生産ワークフローが合理化されます。, 工具や組み立てに関連するリードタイムとコストを削減.

3.2 直接プロセスの仕組み?

直接的なプロセスは、コンピューター支援設計を使用したデジタル モデルの作成から始まります。 (CAD) ソフトウェア. このデジタル モデルは、生産されるオブジェクトの青写真として機能します。. 次のステップでは、デジタル モデルを薄い層にスライスします。, 通常、厚さは数十から数百ミクロンの範囲です. その後、積層造形システムがオブジェクトを層ごとに構築します。, スライスモデルに基づいて材料を正確に堆積または固化する. ダイレクトプロセスでは、さまざまな積層造形技術を利用できます。, 溶融堆積モデリングなど (FDM), 選択的レーザー焼結 (SLS), または光造形 (SLA), アプリケーションの特定の要件に応じて.

4. 直接プロセスの利点

直接プロセスには、従来の製造方法に比べていくつかの利点があります。. これらの利点のいくつかを見てみましょう:

4.1 設計の自由度の向上

積層造形, 特に直接プロセス, これまでにない自由な設計が可能になります. 複雑な形状, 内部チャネル, かつては製造が困難だった複雑な機能も、今では簡単に実現できるようになりました。. この自由により、エンジニアや設計者は部品の機能と性能を最適化できます。, 革新的なデザインと製品性能の向上につながります.

4.2 製造効率の向上

直接プロセスにより、複数の製造ステップが不要になります。, 工具や組み立てなど, 伝統的な製造業では一般的です. このプロセスの複雑さの軽減により、製造効率が向上します。. 直接プロセスにより迅速な生産が可能になります, リードタイムの短縮, そしてオンデマンド製造, プロトタイピングに非常に適しています, カスタマイズ, そして小ロット生産.

4.3 材料廃棄物の削減

従来の製造では、サブトラクティブプロセスにより大量の材料の無駄が発生することがよくあります, 必要な形状を達成するために余分な材料が除去される場所. 対照的に, 積層造形における直接プロセスは積層技術です, つまり、材料は必要な場所にのみ追加されます. これにより、材料廃棄物の大幅な削減につながります。, 積層造形を行う, 直接プロセスを含む, より持続可能で環境に優しい製造方法.

5. 直接プロセスの応用

積層造形における直接プロセスは、さまざまな業界で応用されています。. 以下にいくつかの注目すべき例を示します:

5.1 航空宇宙産業

航空宇宙分野は、高い強度対重量比を備えた軽量で複雑なコンポーネントを製造できるため、直接プロセスから大きな恩恵を受けています。. 積層造形により、複雑なデザインの作成が可能になります, 格子構造など, 構造の完全性を損なうことなく軽量化を実現します。. タービンブレードなどの部品, 燃料ノズル, ブラケットは一般的に直接プロセスを使用して製造されます。.

5.2 医療分野

医療分野では, 直接プロセスは、患者固有のインプラントと補綴物の製造に革命をもたらしました。. 積層造形では, 個々の患者のスキャンに基づいてカスタマイズされた医療機器を作成できます, 完璧なフィット感を保証. 直接プロセスにより、オッセオインテグレーションを促進する複雑な多孔質構造の製造が可能になります。, インプラントと自然の骨組織とのより良好な統合が可能になります。.

5.3 自動車部門

自動車メーカーは直接プロセスを活用して、 ラピッドプロトタイピング, ツーリング, および特殊なコンポーネントの生産. 積層造形により、複雑な形状の軽量部品の作成が可能になります, 燃費とパフォーマンスに貢献. アプリケーションにはインテークマニホールドが含まれます, 括弧, カスタム治具と治具, および内装部品.

6. 直接プロセスにおける課題

積層造形における直接プロセスには多くの利点がありますが、, また、より広範に採用するためには対処する必要がある特定の課題も提示されています。.

6.1 材料の選択と互換性

直接プロセスに適した材料を選択するのは困難な場合があります. すべての材料が積層造形技術と互換性があるわけではありません, 材料の特性は、製造された部品の性能と信頼性に影響を与える可能性があります。. 直接プロセスに適した材料を特定し認定するには、広範な研究開発が必要です.

6.2 後処理要件

直接処理後, 希望の表面仕上げを達成するには後処理ステップが必要になる場合があります, 正確さ, および機械的特性. 使用される用途と積層造形技術に応じて, 熱処理などの後処理工程, 研磨, または加工が必要な場合があります. 直接プロセスの利点を最大限に活用するには、効率的でコスト効率の高い後処理技術を開発することが重要です。.

6.3 品質管理と標準化

直接プロセスで製造される部品の一貫した品質と信頼性の高い性能を確保することが不可欠です. 品質管理措置の確立, 検査技術, 積層造形に特有の標準化されたテスト方法は継続的な課題です. 直接プロセスでは、製造された部品が要求される仕様と性能基準を確実に満たすために、堅牢な品質保証プロセスが必要です。.

7. 結論

積層造形における直接プロセスは、製造業を変革する可能性を秘めた革新的なテクノロジーです。. 機能部品の直接製作が可能になることで, このプロセスにより、設計の自由度が高まります, 製造効率の向上, 材料廃棄物の削減. その用途は航空宇宙全体に及びます, 医学, 自動車, その他さまざまな分野. しかし, 素材選びなどの課題, 後処理要件, 品質管理の必要性

積層造形 (午前), 3D プリントとも呼ばれます, 材料を一層ずつ追加して三次元オブジェクトを作成する革新的な製造プロセスです. AMにはいくつかのプロセスとアプローチがあります, 直接プロセスと間接プロセスを含む, 直接的および間接的なツールと同様に.

- 積層造形における直接プロセスと間接プロセス:

直接プロセス: 積層造形の直接プロセスで, 最終製品は原材料から直接作成されます. これは、オブジェクトの構築に使用される材料が、最終製品を構成するのと同じ材料であることを意味します。. 直接積層造形の最も一般的な例は、3D プリンターが特定の材料を使用する場合です。 (例えば, プラスチック, 金属, セラミック) 最終的なオブジェクトが形成されるまで、パーツをレイヤーごとに構築します。.

間接プロセス: 間接的なプロセスでは, 積層造形は、伝統的な製造方法を使用して最終製品を製造するために使用される金型またはツールを作成するために使用されます。. 金型とか工具とか, AMを通じて作成された, 次に、原材料を目的の形状に成形するために使用されます。. この方法は、従来の製造プロセスにコストや時間がかかる場合に特に役立ちます。.

- 積層造形のプロセス:

さまざまな積層造形プロセスがあります, それぞれが異なる技術と材料を使用しています. 最も一般的なプロセスには次のようなものがあります。:

- 溶融堆積モデリング (FDM)/溶融フィラメントの製造 (FFF): 熱可塑性材料のフィラメントが加熱されたノズルを通して供給されます, マテリアルを層ごとに堆積してオブジェクトを作成します.

- 光造形 (SLA): 紫外線を使用して層ごとに硬化する液体フォトポリマー樹脂を使用します。 (紫外線) レーザーまたは光源.

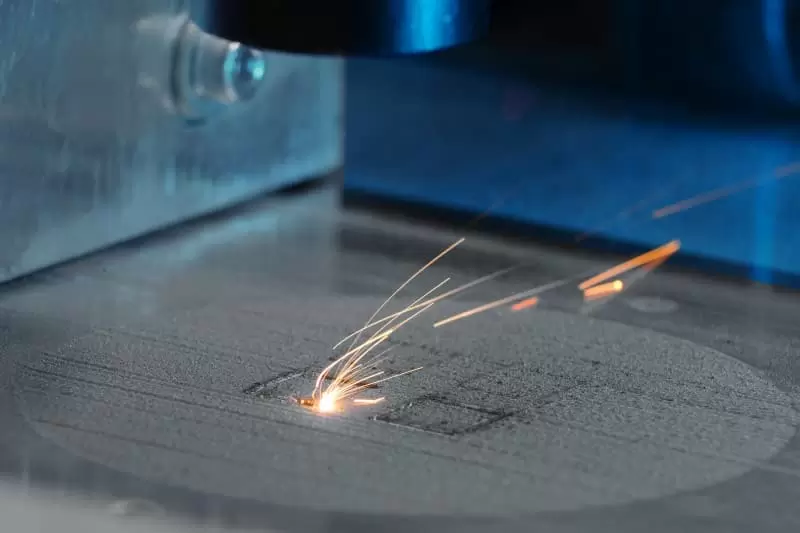

- 選択的レーザー焼結 (SLS): 高出力レーザーが粉末材料を選択的に焼結または融合します, 通常はポリマーまたは金属, オブジェクトのレイヤーを作成するには.

- 金属レーザー直接焼結 (DMLS)/選択的レーザー溶融 (SLM): SLSに似ている, ただし、金属部品を作成するために金属粉末とともに使用されます.

- 電子ビーム溶解 (EBM): 電子ビームを使用して金属粉末を溶かし、融合させて金属部品を作成します.

- バインダージェッティング: 液体結合剤が粉末材料床上に選択的に堆積されます, 一層ずつ, 粒子を結合してオブジェクトを形成する.

- 材料の噴射: インクジェットプリントヘッド技術を使用して材料の層を選択的に堆積します.

- 積層造形物の製造 (LOM): 材料の層, 通常は紙またはプラスチック, 切断して接着または融合してオブジェクトを構築します.

- 積層造形における直接ツーリングと間接ツーリング:

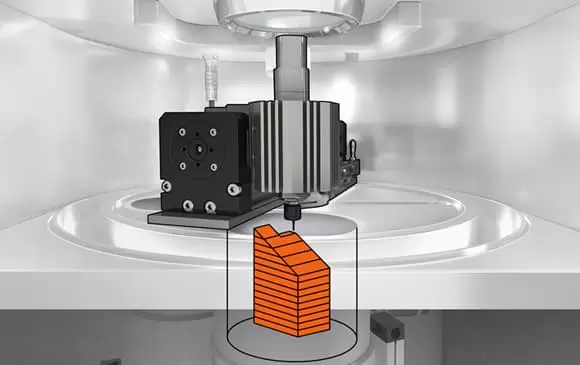

ダイレクトツーリング: 積層造形において, ダイレクト ツーリングとは、3D プリント ツールのプロセスを指します。, 金型, または、さまざまな製造プロセスで使用するために直接金型を作成することもできます。. これらの 3D プリント ツールは、生産の要求に耐えられるように設計されており、次のようなプロセスで利用されます。 射出成形, 鋳造, またはスタンピング.

間接的なツール: 間接的なツール, 一方で, 積層造形を使用してパターンを作成することを含む, 金型, または伝統的な製造方法用のツール. 例えば, 3D プリントされたパターンを使用して金属鋳造用の砂型を作成したり、樹脂鋳造用のシリコン型を製造するためのマスター モデルを作成したりできます。.

積層造形における直接ツールと間接ツールの両方には、次のような利点があります。 ラピッドプロトタイピング, 設計の柔軟性, 従来のツーリング方法と比較してリードタイムを短縮.