目次:

-

1.導入

ABS 射出成形は、アクリロニトリル ブタジエン スチレンの射出を含む製造プロセスです。 (ABS) 熱可塑性材料を金型キャビティに注入する. 溶けた材料を冷却して固化させて最終製品を作ります。.

ABS 射出成形は、1940 年代に化学会社によって初めて開発されて以来存在しています。, BASF. それ以来, テクノロジーは進化し続けています, その汎用性の高さから、現在ではさまざまな業界で広く使用されています。, 耐久性, そして加工のしやすさ. 記事上で, ABS射出成形の基礎を学びます, 材料特性も含めて, 射出成形プロセス, テクニック, アプリケーション, 利点, 課題, そして今後の動向.

-

2.ABS 材料の特性

アクリロニトリル ブタジエン スチレン (ABS) 3つのモノマーから構成される熱可塑性ポリマーです: アクリロニトリル, ブタジエン, とスチレン. ABS の化学組成は、特定の用途やメーカーによって異なる場合があります。.

物理的特性:

- 密度: 1.05 g/cm3

- 抗張力: 40-50 MPa

- 曲げ強度: 70-80 MPa

- 熱たわみ温度: 90-100 ℃

- ノッチ衝撃強度: 7-12 kJ/m2

- ガラス転移温度: 100-110 ℃

利点:

- 高い耐衝撃性

- 寸法安定性が良い

- 優れた表面仕上げ

- 幅広い色のオプション

- 加工や成型が容易

- 優れた耐薬品性

短所:

- 耐熱性が低い

- 紫外線や風化に対する耐性が低い

- 反りや収縮が起こりやすい

- 耐溶剤性が低い

ABS 材料特性のユニークな組み合わせにより、さまざまな用途に最適です。, 自動車部品を含む, 電子エンクロージャ, おもちゃ, そして家庭用電化製品.

-

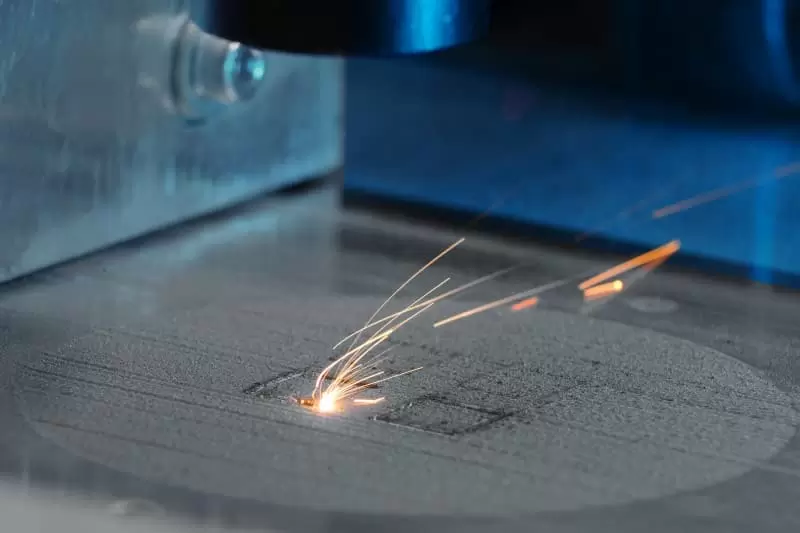

3.射出成形プロセス

射出成形は、溶融した材料を金型キャビティに射出して部品を製造する製造プロセスです。. ABS の射出成形プロセスの重要な側面は次のとおりです。:

金型設計:

- 金型の設計には、最終製品の形状に合わせたキャビティの作成が含まれます。.

- 金型設計にはゲート位置の決定も含まれます, ランナーサイズ, と冷却システム.

- 金型は通常スチール製で、特定の用途に合わせてカスタム設計できます。.

設備および機械:

- 射出成形機は、加熱されたバレルに ABS 材料を供給するホッパーで構成されています。.

- 次に、材料は溶解され、高圧下で金型キャビティに射出されます。.

- この機械には、適切な充填と冷却を確保するために金型に圧力を加えるクランプ ユニットが含まれています。.

プロセスの手順:

- 材料の準備: ABS 材料はホッパーに投入され、加熱されたバレルに供給されます。, 溶けているところ.

- 注射: 溶融した材料は高圧下で金型キャビティに射出されます。, キャビティを充填して部品を形成する.

- 冷却: 金型を冷却して材料を固化し、部品の形状を確実に保持します。.

- 排出: パーツが冷えたら, 金型キャビティから取り出される.

- 仕上げ: 部品には追加の処理が行われる場合があります, トリミングなどの, 掘削, または絵を描く.

射出成形プロセスを使用すると、安定した品質と精度で大量の部品を生産できます。, ABS 部品の効率的かつコスト効率の高い製造方法になります。.

-

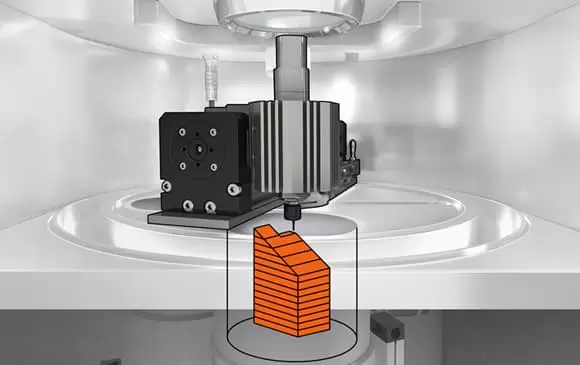

4.ABS 射出成形技術の種類

ABS にはさまざまな種類の射出成形技術が使用されています, 含む:

- 射出成形 - これは最も一般的なテクニックです, 溶融した ABS 材料が金型キャビティに射出されて固体部品が形成されます。.

- 構造用発泡成形 - このテクニックでは, 化学発泡剤を溶融した ABS 材料に添加してフォームコアを作成します. このプロセスにより、部品の重量は軽くなりますが、強度対重量比が高くなります。.

- ガスアシスト成形 - この技術では、溶融した ABS 材料に窒素ガスを注入して部品をくり抜き、薄肉構造を作成します。.

-

5.ABS射出成形の応用例

ABS射出成形は幅広い用途に使用されています, 含む:

- 自動車産業 - ABSは自動車の内外装に広く使用されています, インパネなどの, バンパー, そしてトリムパーツ.

- 電子・電気産業 - ABS は電子部品や電気部品の製造に使用されます, コンピューターの筐体など, キーボード, とプリンター.

- 消費財 - ABSはおもちゃの製造に使用されます, 荷物, そしてキッチン家電, とりわけ.

- 医療機器 - ABSは保育器などの医療機器の製造に使用されています, 手術器具, 生体適合性と滅菌機能により、実験室の設備に最適です。.

ABS 射出成形の多用途性により、幅広い業界や用途に適しています。, 消費者向け製品から産業用コンポーネントまで.

-

6.ABS射出成形のメリット

ABS 射出成形には、他の製造プロセスに比べていくつかの利点があります。, 含む:

- 高品質な生産 - 射出成形により、高品質で安定した部品の製造が可能になります, 個々の部品間のばらつきがほとんどない. これにより、仕様を満たすかそれを超え、優れた表面仕上げを備えた部品が得られます。.

- 廃棄物の発生が少ない - 射出成形プロセスでは廃棄物がほとんど発生しません, 余分な材料は将来の生産工程で再利用できるため. これにより、非常に効率的で持続可能な製造プロセスが実現します。.

- 費用対効果の高い - 射出成形は高度に自動化された反復可能なプロセスです, これにより、大量生産におけるコスト効率の高い製造方法となります。. また、機械加工や鋳造などの他の製造プロセスと比較して、ユニットあたりのコストが低くなります。.

これらの利点を組み合わせることで、ABS 射出成形は、コスト効率が高く効率的な方法で高品質の部品を大量に生産する必要があるメーカーにとって魅力的な選択肢になります。.

-

7.課題と解決策

ABS 射出成形には多くの利点がありますが、, メーカーが直面する可能性のあるいくつかの課題もあります. ここでは主な課題とその潜在的な解決策をいくつか紹介します。:

- 反り・収縮 - ABS素材は冷却過程で反りや収縮が起こりやすい, 最終的な部品の寸法と表面仕上げに影響を与える可能性があります. この問題の解決策には、冷却プロセスの最適化が含まれます。, 金型設計の調整, 添加剤を使用して収縮を軽減します.

- 金型設計とメンテナンス - 金型の設計とメンテナンスは、最終製品の品質と一貫性に影響を与える重要な要素です。. これらの課題に対処するには, メーカーは金型が適切に設計されていることを確認する必要があります, 建てられた, 欠陥を防ぎ、金型の寿命を延ばすために維持されます。.

- リサイクルと持続可能性 - ABS は非常に汎用性が高く、広く使用されている素材ですが、, リサイクルも難しい場合があります. この課題に対処するには, メーカーは持続可能な生産方法を模索できる, 射出成形プロセスでのリサイクル材料の使用など, 無駄を減らす, 耐用年数終了時に簡単に分解してリサイクルできる製品の設計.

これらの課題に対処することで, メーカーは ABS 射出成形プロセスを最適化し、廃棄物や環境への影響を最小限に抑えながら高品質の部品を生産できます。.

-

8.今後の動向

テクノロジーが進歩するにつれて, ABS 射出成形には、メーカーが注目すべきいくつかの新たなトレンドがあります。, 含む:

- 3D印刷 ABS射出成形 - 3Dプリントは、 積層造形 従来の射出成形に比べていくつかの利点をもたらすテクノロジー, 設計の柔軟性の向上やプロトタイピングの迅速化など. しかし, 3D プリンティングは素材の選択や生産量の点でまだ限られています. 新しいトレンドの 1 つは、3D プリンティングと ABS 射出成形の統合です。, 3D プリンティングを使用して射出成形用の金型を作成する, 設計の柔軟性が向上し、市場投入までの時間が短縮されます。.

- 新たなアプリケーション - ABS射出成形はすでに幅広い用途で使用されています, しかし、それを適用できる新たな分野はまだあります. 一例として、航空宇宙産業向けの軽量かつ高強度の部品の製造が挙げられます。. もう 1 つの新たな用途は、バイオベースおよび生分解性 ABS 材料の製造です。, 従来の石油ベースの ABS に代わる持続可能な代替品を提供します。.

これらおよびその他の新たなトレンドが発展し続ける中、, ABS 射出成形は、今後も幅広い業界や用途にとって重要な製造プロセスであり続けるでしょう. これらのトレンドを常に最新の状態に保ち、それに応じてプロセスを適応させるメーカーは、今後数年間で成功する有利な立場にあるでしょう。.

クリックしてください V1 プロトタイプ 詳しい情報を得るウェブサイト.

-

9.結論

ABS 射出成形は広く使用されている製造プロセスであり、多くの利点があります。, 高品質な生産を含む, 廃棄物の発生が少ない, そして費用対効果. 射出成形プロセスを最適化し、主要な課題に対処することで, メーカーは廃棄物や環境への影響を最小限に抑えながら高品質の部品を生産できます.

未来を見据えて, 3D プリンティングの統合やバイオベースおよび生分解性 ABS 材料の製造などの新たなトレンドは、ABS 射出成形の継続的な成長と発展に刺激的な見通しをもたらします。. これらのトレンドを常に最新の状態に保ち、それに応じてプロセスを適応させることで、, メーカーは引き続き ABS 射出成形の多くの利点を活用し、顧客と市場の進化するニーズに応えることができます。.

結論は, ABS 射出成形は明るい未来をもたらす重要な製造プロセスです, そして、その可能性を受け入れ、その課題を克服するメーカーは、今後数年間で繁栄する有利な立場にあるでしょう。.