CNCフライス加工サービス

最短5日で部品到着, 3 & 5-Axis Milling & Turning Plastics, 複合材料, 金属. 豊富な材質, Finishing Options & Scalability

CNC フライス加工部品

中国CNCフライス加工サービス

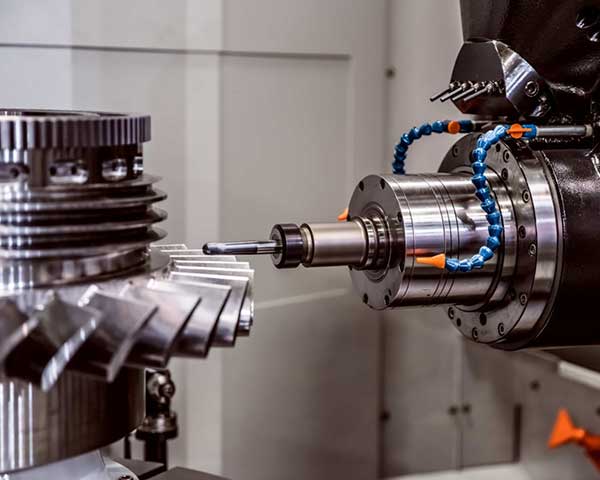

CNC フライス加工プロセスは、コード化された命令を機械が読み取り、実行することによって機能します。. すべては、最終部品を表す 3D CAD ファイルを開発することから始まります。. 完了したら, デザインは機械可読形式に変換されます. カム (コンピュータ支援製造) ソフトウェアはこれを CNC マシン プログラムにエクスポートします。, 通常は G コード形式です, それは指示として機能します, 機械のあらゆる動きを指示する. これにより、選択した材料で CAD 設計が高精度かつ効率的に複製されます。.

サブトラクティブマシニング技術の使用, CNC フライス加工は、大量および少量の非常に複雑で入り組んだ部品を生産できます. 材料はブランクのワークピースから除去されます, フライス盤はフライスと呼ばれる回転する円筒形の工具を使用します。. 使用するフライス盤に応じて, 機械はさまざまな角度で切断し、さまざまな軸に沿って移動できます.

最終部分は最初に CAD で設計されます。, またはコンピュータ支援設計, 最終生産のためにフライス盤に投入される前に.

CNCフライス加工の種類

縦フライス加工あり, 3 軸フライステーブルが作業面になります, 腕の下にあるもの, スピンドルが取り付けられているもの.

立型タレットミルを使用する場合、主軸は固定可能. この場合, テーブルは X 軸と Y 軸の両方に沿って移動しました. その間, ベッド垂直ミルを使用する場合、テーブルは X 軸に沿ってのみ移動します。. スピンドルはアームの長さに沿って Y 軸方向に移動します.

横フライス加工あり, スピンドルは垂直ではなく水平に動作します, 他のすべてのコンポーネントは垂直フライス加工と同様です. 一般的に言えば, 横型ミルは、より重いプロジェクトや長いプロジェクトに最適です。. 切り粉が部品やカッターから落ちるため、大量の材料を除去する必要がある部品にも適しています。.

切削工具の回転軸はワークの表面に対して垂直です.

正面フライスを採用しています, 外周と工具面の両方に歯がある, 後者はアプリケーションの仕上げに使用されます. 正面フライス加工は、平坦な表面を作成し、完成品を制御するためにも使用されます。. 正面フライス加工は他のフライス加工プロセスよりも高品質の仕上げを実現でき、立型および横型フライス盤と互換性があります。.

切削工具の回転軸はワークの表面と平行です. プレーンフライスには、切削動作を実行する歯が外周にあります。. ナローカッターとワイドカッターの両方を使用. これにより、より深い切断とより広い表面積の作業が可能になります。. コースと細目カッターを併用. コースカッターでは遅い切削速度と速い送り速度が使用され、細目カッターではその逆が行われます。. これにより、より詳細な最終部分が可能になります.

これは、切削工具の回転軸がワークピースの表面に対して角度をなすフライス加工です。. したがって, シングルアングルフライスカッターは、より角度のあるフィーチャを作成できます, 溝などの, 鋸歯状, または面取り.

成形フライス加工は、より不規則な表面が関与するフライス加工作業に最適です。. 輪郭, 概要, エッジ, または湾曲した部分, 平面. 特定の用途に特化したフライスカッターまたはフライカッターを採用しました。, コンケーブカッターまたはコーナーラウンドカッター. 半球または半円のデザイン、または複雑な部品を含む他の同様に複雑なデザインには、フォームミリング技術のメリットが得られます。.

CNC フライス加工の利点

- 高品質と精度が保証されています まさにその性質 CNC加工 このプロセスではエラーの余地がほとんどなく、高レベルの精度と精度が得られます。. これはコンピュータ主導のプログラムで動作するためです, CADで作成した3Dデザインを入力します。 (コンピュータ支援設計). すべての操作はマシン インターフェイスを介して開始されます。マシンは手動入力を必要とせずにこれらの命令を実行します。. これらの自動プロセスにより究極の精度が可能になり、最も有限で複雑な形状でも技術的に管理できるようになります。.

- CNC フライス加工により高い生産量が可能になります CNC マシンの動作レベルは、自動化されたプロセスにより高レベルの生産が可能であることを意味します。. CNC フライス加工は、部品を大量生産する必要がある場合に信頼できる人気のオプションです。, すべての部品が品質と仕上げの点で同じレベルの一貫性を満たしている. 3 軸機械のプログラミングと操作は特に簡単です, 低コストで高精度を実現.

CNC フライス加工の製造に関するよくある質問

CNCフライス加工 Computer Numerical Control Millingの略称です, コンピュータプログラムによってフライス盤を制御し、自動加工を行う技術です。. 回転工具を使用してワークピースの表面を切削し、希望の形状とサイズを生成します。.

CNCフライス加工, or Computer Numerical Control Milling, is an advanced manufacturing technology that offers many advantages. First of all, it is characterized by high precision, which means that the size and shape of the product can be precisely controlled during processing, thereby ensuring consistent product quality. Secondly, CNC Milling has the advantage of high efficiency. Through automated processing, it can greatly reduce the time and cost of manual operations and improve production efficiency. 加えて, CNC Milling also has good repeatability, that is, when the same product is processed multiple times under the same conditions, the same processing results can be obtained, which is very beneficial for mass production.

加えて, CNC Milling also has stable processing accuracy. Due to the use of a computer control system, 加工中のさまざまなパラメータをリアルタイムで監視および調整できるため、加工精度の安定性を確保できます。. 加えて, CNCフライス加工は量産も可能です, 同じ製品を大量に必要とする製造ニーズに適しています. 同時に, CNCフライスも柔軟な加工技術を持っています, さまざまな製品要件に応じてプロセスを調整および最適化できます.

上記のメリットに加えて、, CNC フライス加工は、製品の開発と改善のプロセスを加速することもできます. CAD/CAM ソフトウェアを使用してプログラミングとシミュレーションを行う, 製品の設計段階でシミュレーションおよび検証が可能, それにより、潜在的な問題を事前に特定して解決します. これにより、製品開発の効率が向上するだけでなく、, 開発コストとリスクも削減します.

総括する, CNCフライス加工, 先進の製造技術として, 高精度という利点があります, 高効率, 良好な再現性, 安定した加工精度, 量産能力と柔軟な加工技術. 同時に, CAD/CAM ソフトウェアを使用してプログラミングとシミュレーションを行う, 製品の開発と改善のプロセスを加速することができます. したがって, CNC フライス加工は製造業界で広く使用され、推進されています。.

CNCフライス加工, コンピュータ数値制御フライス加工の正式名称, さまざまな材料の加工に広く使用されている効率的な技術です. この技術は金属だけではありません, プラスチックや木材などのさまざまな素材にも対応. その応用範囲は非常に広いです, 航空宇宙を含むがこれに限定されない, 自動車製造, 医療機器, 電子機器, 通信およびその他の産業.

航空宇宙分野では, CNC フライス加工技術は航空機のさまざまな部品の製造に使用されています, 翼などの, 機体, 等. 高精度・高品位な加工が要求される部品です, CNC フライス加工技術はこれらのニーズを満たすことができます.

自動車製造業界では, CNC フライス加工技術も重要な役割を果たします. エンジン部品や車体構造などの主要コンポーネントの製造に使用されます。. CNCフライス技術による, 自動車部品の精度と品質を大幅に向上させることができます, それにより自動車の性能と安全性が向上します.

医療機器製造分野では, CNCフライス技術はさまざまな精密医療機器の製造に使用されています, 手術器具など, インプラント, 等. These equipment require high precision and stability, and CNC Milling technology can provide such processing capabilities.

In the electronic equipment manufacturing industry, CNC Milling technology is used to manufacture various precision electronic components, such as circuit boards, chips, 等. These components require high precision and consistency, and CNC Milling technology can meet these requirements.

In the communications industry, CNC Milling technology is used to manufacture various communications equipment, such as antennas, optical fibers, 等. These equipment require high precision and reliability, and CNC Milling technology can provide such processing capabilities.

全体, CNC Milling technology has become an important tool in modern manufacturing due to its high precision, high efficiency and wide range of applications. No matter which industry you are in, 精密加工が必要な素材であれば, CNC フライス加工技術は独自の利点を発揮します.

CNCフライス加工, コンピュータ数値制御フライス加工とも呼ばれます, は、複雑な操作を完了するために 2 つの主要な機器に依存する精密加工技術です。. 初め, フライス盤が必要です, CNCフライス加工の核となる設備です。. フライス盤は、さまざまな材料に正確な切断や彫刻を行うことができる機械装置です。. その動作原理は、回転ツールを通してワークピースを切断して、必要な形状とサイズを形成することです。.

Secondly, CNC フライス加工にはコンピュータ制御システムも必要です. このシステムは CNC フライス加工の魂です. ユーザーまたはプログラミングソフトウェアからの命令を受信して処理することにより、フライス盤の動きと工具の位置を制御します。. コンピュータ制御システムにより高精度を実現, 高効率かつ高度に自動化されたフライス加工作業, 生産効率と製品品質が大幅に向上.

この2つの主要装備に加えて、, CNC フライス加工には、通常の動作と加工品質を確保するためにいくつかの補助装置も必要です. 例えば, さまざまな種類のフライスを使用する必要がある, さまざまな切断ニーズを満たすためにさまざまな形状とサイズを備えています. 加えて, また、切断プロセス中にワークピースが動いたり変形したりしないように、クランプを使用してワークピースを固定する必要があります。. 工具はフライスやその他の機器の設置とメンテナンスに使用されます。. ついに, 切削加工中に発生する熱や摩擦による損傷から工具やワークを保護するため, 冷却剤も使用する必要があります.

一般的に, CNCフライス加工はさまざまな設備や技術の連携が必要な仕事です. それぞれの設備には独自の役割があり、なくてはならないものです.

ツールの選択プロセス中に考慮する必要がある要素は数多くあります. これらの要因には以下が含まれます:, ただしこれに限定されません, 材料, 形, サイズ, そして切断性能. 初め, 高硬度で耐摩耗性に優れた材料を選択する必要があります, 超硬やセラミックスなど. これらの素材は長期間の使用に耐えることができます, 工具の磨耗を軽減します, したがって寿命が延びます.

Secondly, ワークの形状や大きさに応じてツールの形状や大きさも選択する必要があります. 工具の形状とサイズがワークに適合していて初めて確実な切削結果が得られるからです。. ツールの形状やサイズがワークと合わない場合, 不均一な切断が発生したり、ワークピースに損傷を与えたりする可能性があります。.

ついに, 工具の切削性能も被削材の特性に応じて選択する必要があります. ワーク材質が異なれば硬度と靭性も異なります. したがって, 最良の加工結果を得るには、対応する切削性能を備えた工具を選択する必要があります. 例えば, より硬い被削材の場合, より高い切削速度とより大きな切削抵抗を持つ工具を選択することをお勧めします。; より強靭な被削材の場合, 切削抵抗が低く、切削速度が遅い工具を選択することをお勧めします。. .

一般的に, ツールの選択には、複数の要素を総合的に考慮する必要があります。. これらの要素を十分に理解して考慮することによってのみ、最適なツールを選択し、最良の処理結果を得ることができます。.

工具寿命延長を考慮する場合, さまざまな要素を考慮する必要があります. これらの要因には以下が含まれます:, ただしこれに限定されません, 工具材料, 形, サイズ, および切断条件. 高品質な工具素材と加工精度の高い工具を使用することで、工具の寿命を延ばすことができます。. 加えて, 適切な切断パラメータの選択, 切断速度など, 送り速度と切り込み深さ, 工具の耐用年数を効果的に延長することもできます.

First of all, 工具の材質は寿命を左右する重要な要素の一つです. 素材が異なれば硬度などの特性も異なります, 耐摩耗性と耐食性, したがって、工具寿命を延ばすには適切な材料を選択することが重要です. 例えば, 高速切断用途向け, 工具が高温でも良好な性能を維持できるように、優れた耐摩耗性と高温安定性を備えた材料を選択できます。.

Secondly, 工具の形状とサイズも寿命に影響します. 合理的な形状設計により切削抵抗と摩擦を低減, これにより工具の摩耗が軽減されます. 同時に, 適切なサイズを選択することで、ツールとワーク間のフィット感を確保できます。, 不要な振動やストレスを軽減, 工具の安定性と寿命を向上させます.

加えて, 切削条件も工具寿命に影響を与える重要な要素の1つです. 切断速度の選択, 送り速度と切り込み深さは、特定の加工要件と被削材の材質に応じて決定する必要があります. 切削速度と送り速度が高すぎると、工具が過熱して摩耗が増加する可能性があります, 切削速度と送り速度が低すぎると加工効率が低下する可能性があります. したがって, 切削パラメータを合理的に選択すると、工具の寿命を延ばすことができます。.

総括する, 工具の寿命を延ばすために, 素材など多くの要素を考慮する必要があります, 形, 工具のサイズと切削条件. 上質な素材を厳選することで、, 合理的な形状設計とサイズの選択, および適切な切断パラメータ, 工具の耐用年数を効果的に延長し、生産効率と経済的利益を向上させることができます。.

CNC フライス加工の加工精度は製造プロセスの重要な側面です, 慎重に検討する必要があるさまざまな要因の影響を受けます. これらの要因にはツールが含まれます, 備品, ワーク材質, 切断パラメータ, と機械剛性. これらの各要素は、CNC フライス加工プロセスの全体的な精度を決定する上で重要な役割を果たします。.

まず最初に, CNC フライス加工の精度を確保するには、ツールの選択が不可欠です。. 適切なツールの選択は、加工されるワークピースの特定の要件によって決まります。. 材料が異なれば、必要なツールの種類も異なります, 超硬やハイスなど, to achieve optimal cutting performance. さらに, the geometry and size of the tool must be compatible with the shape and size of the workpiece to ensure accurate machining.

Secondly, fixtures are used to hold the workpiece securely during the CNC Milling process. Properly designed fixtures prevent movement and vibration, which can adversely affect the accuracy of the machining operation. It is crucial to select fixtures that are specifically designed for the material and shape of the workpiece to ensure maximum stability and precision.

さらに, the choice of workpiece materials significantly impacts CNC Milling accuracy. Different materials have distinct properties, such as hardness, density, and thermal conductivity, that influence the cutting process. 最適な精度を達成するために適切な切削パラメータと工具を選択するには、これらの特性を理解することが不可欠です。.

切断パラメータ, 切断速度も含めて, 送り速度, そして切込み深さ, CNC フライス加工の精度にも重要な役割を果たします. これらのパラメータは、ワークピースと選択したツールの特定の要件に基づいて慎重に選択する必要があります。. パラメータ設定が正しくないと、表面仕上げが悪くなる可能性があります, 寸法の不正確さ, またはワークピースに損傷を与える可能性さえあります.

最後に, 機械の剛性も CNC フライス加工の精度に影響を与える重要な要素です. 剛性の高い機械構造により振動が最小限に抑えられ、切削工具の正確な動作が保証されます。. 高品質な機械部品を使用することで機械剛性が向上します, 適切な位置合わせ, 機械加工プロセス全体を通して最適なパフォーマンスを保証するための定期的なメンテナンス.

結論は, 正確な CNC フライス加工を実現するには、さまざまな要素を慎重に考慮する必要があります, ツールの選択も含めて, 治具の設計, ワークの材質特性, 切断パラメータ, と機械剛性. 適切なツールを選択することで, 備品, 形状に応じた加工パラメータと, 材料, サイズ, さまざまなワークピースの加工要件に対応, メーカーは、CNC フライス加工作業が必要な精度レベルを確実に満たすことができます。.

切削不良とは、切削工具が折れてしまう現象のことです。, 加工プロセス中の摩耗または過熱, 処理の品質と効率に影響を与える. 切断不良を防ぐために, 次の措置を講じる必要があります: 適切な工具材質と工具形状を選択する; 切断速度などの切断パラメータを制御します, 送り速度, そして切込み深さ; 工具の冷却と潤滑を強化し、摩耗と熱の蓄積を軽減します。; 切削工具や調整治具などの損傷した部品は適時に交換してください.

切削工具の故障は機械加工中の一般的な問題です. 切削工具が壊れたとき, 着る, またはオーバーヒート, 処理品質に影響を与えるだけではありません, ただし、処理効率も低下します. したがって, このような事態が起こらないようにするために, 私たちはいくつかの効果的な対策を講じる必要があります.

初め, 適切な工具材質と工具形状を選択することが重要です. 工具が加工中の圧力と温度に耐えられるようにするには、材料が異なれば、加工する工具の材質も異なる必要があります。. 加えて, 工具の形状も切削効果と安定性に影響します。. したがって, ツールを選択するとき, 特定の加工要件に応じて適切な工具の材質と形状を決定する必要があります.

Secondly, 切断パラメータの制御も切断の失敗を回避する鍵となります. 切断速度, 送り速度と切り込み深さは切削効果に影響を与える重要な要素です. これらのパラメータが正しく設定されていない場合, 工具の過度の磨耗や過熱が発生する可能性があります, 切断不良の原因となります. したがって, 加工前, 切断プロセスの安定性と効率を確保するには、これらのパラメータを慎重に検討し、適切に設定する必要があります。.

加えて, 切削工具の冷却と潤滑を強化することも切削不良を防ぐ重要な対策の一つです. 機械加工工程中, ツールは大量の熱を発生します. 熱が時間内に放散されない場合, 工具が過熱して摩耗が促進されます。. したがって, 工具の冷却を強化するための措置を講じる必要がある, 冷却剤や冷却装置を使用して工具の温度を下げるなど. 同時に, 潤滑も欠かせません, 工具とワーク間の摩擦を軽減し、工具の寿命を延ばすことができます。.

ついに, 損傷した部品を適時に交換することも、切断不良を回避するための重要なステップです. 工具やその他の部品が破損またはひどく磨耗していることが判明した場合, すぐに交換する必要があります. これにより、加工プロセスの安定性と安全性が確保され、部品の損傷による切断不良が回避されます。.

総括する, 切断不良を防ぐために, 適切な工具の材質と形状を選択する必要があります, 切断パラメータを制御する, strengthen the cooling and lubrication of the tool, and replace damaged parts in a timely manner. By taking these measures, processing quality and efficiency can be improved, and the stability and safety of the processing process can be guaranteed.

During the programming process, we need to follow a series of steps. 初め, we need to determine the shape and size of the workpiece. This is a very important step because the shape and size of the workpiece will directly affect the tools and cutting parameters we choose.

次, we need to choose the appropriate tool and cutting parameters. This step requires us to make a decision based on factors such as the material, hardness, and shape of the workpiece. 選択したツールと切断パラメータが切断タスクを効果的に完了できることを確認する必要があります。, カットの効率と品質も考慮しながら.

工具と切削パラメータを決定したら, 切断経路を計画する必要があります. 切断パスの計画では、形状を十分に考慮する必要があります。, 切断プロセスをスムーズに進めるためのワークピースのサイズと切断パラメータ.

切断パスを計画した後, CNCプログラムを書く必要があります. CNCプログラムはCNC工作機械の動作を制御するプログラムです. 切断経路を詳細に記述する必要がある, 使用したツール, 切断パラメータおよびその他の情報.

CNCプログラム作成後, シミュレーションしてデバッグする必要があります. シミュレーションとデバッグを通じて, CNCプログラムが正しいかどうか、切断作業がスムーズに完了できるかどうかを確認できます。.

ついに, プログラムをフライス盤にアップロードして処理する必要があります. 処理中, プログラムエラーや操作ミスを避けるために、プログラムの精度と安定性に細心の注意を払う必要があります.

全体, プログラム設計は注意と忍耐を必要とするプロセスです, 最終的な切断結果がニーズを満たしていることを確認するには、すべてのステップで正確である必要があります。.

運用・保守時, 次の重要な予防措置に従う必要があります:

First of all, フライス盤の操作方法や予防策に習熟する必要がある. これには、フライス盤がどのように動作するかを理解することが含まれます。, mastering the correct operating procedures, and understanding possible problems and how to deal with them. In this way, we can ensure that no errors will occur during operation and avoid unnecessary damage to the equipment.

Secondly, we need to pay attention to safety at all times to avoid accidents. This means we need to be vigilant during operations, follow all safety regulations, use appropriate protective equipment, and stop operations immediately and seek help if we encounter any problems.

加えて, we also need to regularly inspect and maintain milling machines and other tools to ensure the normal operation of the equipment. This includes cleaning equipment, replacing worn parts, and carrying out necessary repairs. In this way, we can ensure that the equipment is always in good working order, thereby increasing production efficiency.

同時に, また、フライス加工の際に発生する廃材や切り粉も速やかに処理する必要があります。. 廃材や切り粉による作業環境への影響を回避できるだけでなく、, だけでなく、機器への損傷を防ぐこともできます.

ついに, 私たちは作業環境を清潔で整頓された状態に保つ必要があります. つまり、作業エリアを定期的に掃除する必要があるということです, 捨てられた物を捨てる, 装置の周囲のスペースに障害物を置かないでください。.

同時に, 処理データや障害情報をタイムリーに記録する必要もあります. この情報は、機器の動作を理解するのに役立つだけではありません。, だけでなく、その後の作業の基礎も提供します. 例えば, 機器が頻繁に何らかの故障を起こすことがわかった場合, この情報を使用して原因を特定し、問題を解決するための適切な措置を講じることができます。.

CNCフライス生産におけるよくある質問

CNCフライス加工 製造業の様々な分野で幅広く利用されている加工です。, 航空宇宙を含む, 自動車, エレクトロニクス, コミュニケーション, 医療機器, カビなど. こういった分野では, CNCミーリング加工により高精度を実現, さまざまなワークの要求に応える高効率・高安定加工を実現. 例えば, 航空宇宙分野では、高強度で高温耐性のある材料の複雑な部品を加工する必要があります。; 自動車分野では複雑な形状の自動車部品を加工する必要があります; エレクトロニクス・通信分野では高精度な電子部品の加工が求められます。, 等.

CNCミーリングの加工精度を確保するため, 次の側面から始める必要があります: 初め, 適切なツールを選択する, フィクスチャと処理パラメータ; 2番, 処理順序と経路計画を合理的に調整する; 三番目, 前処理検査と校正を実行する; 加えて, 損傷したツールを適時に交換し、治具を調整する, 等; 同時に, 切削工具を冷却および潤滑して摩耗と熱の蓄積を軽減します。; ついに, 高精度の制御システムと測定器を使用.

こうした対策を講じながら、, また、業務水準と安定した品質を確保するために、従業員のスキル教育と品質意識を強化する必要があります。. こうした総合的な施策の実施により、, CNCフライス加工の加工精度を効果的に向上させることができます。, それにより製品の品質と性能を保証します.

従来のフライス盤との比較, CNC フライス加工には次のような大きな利点があります。: 初め, 加工精度が高く、高精度な加工が可能です。, 高効率・高安定加工. この高精度の加工能力により、CNC フライス加工は多くの精密製造分野に広く適用できます。. Secondly, CNC フライス加工は適応性が高く、さまざまな複雑な形状や材質のワークに対応できます。. 金属かどうか, プラスチックまたは複合材料, CNCフライス加工で簡単に加工できます, 製造業に大きな利便性を提供.

加えて, CNCフライス加工は生産効率も高く、自動化・連続生産が可能です。. 工作機械の動きを制御するプログラムを書くことによって, CNC フライス加工により、生産効率が大幅に向上し、手作業や人的ミスの可能性が軽減されます。. これにより、生産コストが削減されるだけでなく、製品の品質と一貫性も向上します。.

4番目, CNCフライス加工は操作が簡単です, プログラムを書くことで工作機械を制御できる. このプログラムされた操作方法は、オペレーターのスキル要件を軽減するだけでなく、, だけでなく、人間の操作ミスによって引き起こされる生産事故のリスクも軽減します. 同時に, CNC フライス加工は、コンピュータ支援設計を通じてシミュレーションおよびシミュレーションすることもできます。 (CAD) 正式な処理の前に潜在的な問題を発見して解決するソフトウェア.

ついに, CNCフライス加工は信頼性が高い. リアルタイムのモニタリングとフィードバックのメカニズムを通じて, CNC フライス加工は故障を適時に検出して排除し、生産の安定性と品質を確保します。. この高い信頼性により、CNC フライス加工は多くの重要な分野で広く使用されています。, 航空宇宙などの, 自動車製造と医療機器.

総括する, CNC フライス加工は、高精度という利点により、現代の製造において重要なツールとなっています。, 強い適応力, 高い生産効率, 簡単な操作と高い信頼性. 技術の継続的な開発と革新により、, CNCフライス加工は今後さらに多くの分野で果たす役割が大きくなる, 製造業の進歩発展を促進する.

適切なツールを選択するとき, いくつかの要因を考慮する必要がある: ワークの材質と形状; 切削条件, 切断速度など, 送り速度, そして切込み深さ; 工具の材質と形状; 加工品質要件; そして経済性. 道具選びの途中, 加工品質と効率を確保するには、ワークや加工ニーズに応じて適切な工具材質と形状を選択する必要があります。.

初め, ワークの材質と形状に注意する必要があります. 素材が違えば硬さも違う, 靭性と熱伝導率の特性, そのため、その素材に適したツールを選択する必要があります. 例えば, より高い硬度の材料用, 工具の耐用年数と切削効果を確保するには、より耐摩耗性の高い工具材料を選択する必要があるかもしれません。. 加えて, ワークの形状も工具の選択に影響します. 例えば, 複雑な曲面や溝の多いワークに, ワークピースの形状によりよく適合し、正確な切断を実現するには、特定の形状の工具を選択する必要がある場合があります。.

Secondly, 切削条件も工具選択の重要な考慮事項の 1 つです. 切断速度, 送り速度と切込み深さは、加工プロセスの効率と品質に直接影響します。. 例えば, 切削速度が高すぎると、工具が過熱して摩耗が増加する可能性があります, それにより処理品質が低下します; 切削速度が低すぎると加工効率が低下する可能性があります。. したがって, ツールを選択するとき, ワークの材質特性や加工要件に基づいて、適切な切削条件を決定する必要があります。.

さらに, 工具の材質と形状も加工品質と効率に影響を与える重要な要素です. 工具材料の選択では、耐摩耗性を考慮する必要があります。, hardness, 機械加工プロセス中に工具が良好な切削性能を維持できるようにするための耐食性およびその他の特性. 同時に, 正確な切断と効率的な加工を実現するには、工具の形状もワークの形状に一致する必要があります。.

加えて, 加工品質の要件も工具を選択する際に考慮すべき重要な要素です. 処理タスクが異なれば、処理品質に対する要件も異なる場合があります. 例えば, 一部の精密部品の加工に, 加工された部品が設計要件を確実に満たすように、より精度の高いツールを選択する必要があります. 粗さ要件が低い一部の部品用, 精度は低くてもコストが低い工具を選択できます.

ついに, economics is also an aspect to consider when choosing a tool. On the premise of meeting the processing quality and efficiency, we also need to consider the cost of the tool. Choosing tools with higher cost performance can reduce production costs and improve the competitiveness of enterprises.

総括する, when selecting appropriate tools, we need to comprehensively consider multiple factors such as the material and shape of the workpiece, 切削条件, tool material and shape, processing quality requirements, そして経済性. By rationally selecting tools, we can ensure the quality and efficiency of the processing process, thereby improving production efficiency and corporate competitiveness.

In order to ensure the surface quality of the workpiece, 次の側面から始める必要があります: 初め, 適切なツールと切削パラメータを選択します; 2番, 加工精度と安定性をコントロール; それから, 工具の冷却と潤滑を強化し、熱の蓄積と摩耗を軽減します。 ; 加えて, 加工工程中の振動や共振を抑制する必要がある; それから, 適切なツールパスとツール補正を選択します; ついに, 損傷したツールを適時に交換し、治具を調整する, 等. 同時に, ワークの特性や加工条件に合わせて, さまざまな表面品質要件を達成するために、さまざまな処理方法とプロセスが使用されます。.

ワークの表面品質を確保する工程中, まず、工具の選択と切削パラメータの設定に注意を払う必要があります。. 適切な切削工具は切削作業を効果的に完了できます, 合理的な切削パラメータにより、加工プロセスの安定性と効率を確保できます。. したがって, ツールを選択するとき, 素材などの要素を十分に考慮する必要があります, 形, 工具の性能が加工要件を確実に満たせるようにするためのワークピースのサイズとサイズ. 同時に, カットパラメータを設定するとき, ワークの材質特性などを総合的に考慮する必要があります。, 切断速度, 加工プロセスの安定性と効率を確保するための送り速度.

処理中, 加工精度や安定性の管理にも細心の注意を払う必要があります. 精密な測定と調整により, ワークの寸法精度と形状精度が期待される要件を満たしていることを保証します。. 加えて, 加工工程の安定性を確保するために, また、工作機械の性能を常に最高の状態に維持するために、定期的に工作機械の保守点検を行う必要があります。.

工具の摩耗と熱の蓄積を軽減するため, 工具の冷却と潤滑を強化する必要があります. 効果的な冷却・潤滑対策により, ツールの温度を下げることができます, これにより、工具の摩耗と熱の蓄積が軽減されます。. 同時に, 冷却と潤滑により、加工プロセスの効率が向上し、工具の寿命を延ばすこともできます。.

処理中, 振動や共振の制御にも注意を払う必要があります. 振動や共振は加工誤差の増加につながり、ワークの表面品質に影響を与えます。. したがって, 振動と共振の影響を軽減するための効果的な対策を講じる必要があります, 振動吸収材を使用するなど, ツールパスの最適化, 等.

加えて, 適切なツールパスとツール補正を選択することも、ワークピースの表面品質を確保する鍵となります。. 合理的なツールパス計画による, 加工時の工具の空ストロークを低減し、加工効率を向上させることができます。. 同時に, 適切な工具補正設定による, 工具の磨耗などによる加工ミスをなくすことができます, ワークの寸法精度、形状精度を確保します。.

加工工程中, 破損した工具を交換し、適時に治具を調整する必要もあります. 損傷した工具は加工品質と効率に影響を与える可能性があります, 一方、治具が適合していない、または磨耗していると、ワークの位置決めエラーが発生する可能性があります。. したがって, 私たちは切削工具の使用状況を定期的に確認する必要があります. 破損またはひどく摩耗した工具が見つかった場合, 時間内に交換する必要があります. 同時に, また、クランプの使用状況を定期的にチェックし、必要に応じて調整する必要があります。.

ついに, ワークの特性や加工条件に合わせて, さまざまな表面品質要件を達成するには、さまざまな処理方法とプロセスを使用する必要があります. 例えば, 一部の高強度・高硬度材料向け, 研削を使用できます, ワークピースの表面品質を改善するための電気化学処理およびその他の方法; 一部の精密部品については, などの高精度な加工方法が可能です。 CNC加工 そしてレーザー加工. 表面品質要件を満たすために. 要するに, さまざまな加工方法やプロセスを総合的に活用することで、, ワークピースの表面品質を最適化および改善できます.

ワークの変形を防ぐために, 次の側面から始める必要があります: 初め, 適切なワーク材質と加工方法の選択. ワーク材質が異なれば特性や加工要件も異なります, ワークの変形を防ぐためには、適切な材料と加工方法を選択することが重要です. Secondly, 切削条件と切削深さを制御します. 切削条件と切削深さは、ワークの寸法精度と表面品質に直接影響します。, したがって、ワークの要件に応じて合理的な制御を実行する必要があります.

三番目, 適切な治具と処理シーケンスを使用する. ワークの安定性を維持し、変形を防ぐためには、治具の選択と使用が非常に重要です。. 同時に, 加工順序を合理的に配置することで、加工中のワークピースの応力や変形も軽減できます。. 4番目, 適切な切り代と緩和加工を施す. 切り代の大きさと緩め方はワークの寸法精度に影響します。, したがって合理的な制御が必要です.

5番目, 熱の蓄積と摩耗を軽減するための制御ツールの冷却と潤滑. 切削工具の冷却と潤滑により、切削工具の温度が低下します。, 熱の蓄積と摩耗を軽減する, これにより、ワークの加工品質と切削工具の寿命を確保します。. ついに, ワークの検査と校正を強化する. 加工前, ワークピースが要件を満たしていることを確認するための厳密な検査と校正により、加工中のエラーや変形を軽減できます。.

同時に, 従業員のスキル教育や品質意識の強化も必要. 高いスキルレベルと品質意識を持った従業員だけが、業務の標準化と品質の安定を確保できます。. 技能研修の強化と品質意識の醸成により, 従業員の専門的な品質と作業効率を向上させることができます, これにより、ワークの変形をより効果的に防止し、加工品質と生産効率を確保します。.

工具のメンテナンスと交換は、CNC フライス加工の品質と効率を確保する上で重要な要素です. ツールのメンテナンスには定期的な清掃が含まれます, 注油, そして摩耗のチェック, 工具の刃先の研磨と校正も行います. 工具を交換するとき, ワークの材質や形状に合わせて適切な工具形状や材質を選択する必要があります, 加工要件と切削条件に応じて適切な切削パラメータを選択します. 工具を交換するとき, 加工精度と安定性を確保するには、工具補正と工具キャリブレーションが必要です. 同時に, 工具の耐用年数を延ばし、生産コストを削減するには、工具の耐用年数と交換サイクルを合理的に調整する必要があります。.

CNCフライス加工の品質と効率を確保するために, ツールのメンテナンスと交換は重要なリンクです. First of all, 定期的に掃除する必要がある, オイルを補給し、工具の磨耗度を確認してください。. これによりツールを良好な状態に保ち、故障の可能性を減らします。. 加えて, 工具のエッジの研磨と校正は無視できないステップです. 研削と校正を通じて, 工具の切削効果をより正確かつ安定させることができます。.

工具を交換する時期が来たとき, 適切なツールの形状と材質を選択することが重要です. ワークの材質や形状が異なると、対応するツールを使用して加工する必要があります. したがって, ツールを選択するとき, 特定の状況に基づいて総合的に考慮する必要があります. 同時に, 加工要件や切削条件に応じて適切な切削パラメータを選択することも重要です. これにより、加工中にツールが最適に動作し、生産効率が向上します。.

工具を交換するとき, 工具補正と工具校正の問題にも注意を払う必要があります。. これらの操作により、処理の正確性と安定性が確保されます。. 適切な工具補正と校正を通じて, ツールのエラーによって引き起こされる処理上の問題を回避し、製品の品質と一貫性を向上させることができます。.

上記の操作に加えて、, 工具の寿命と交換サイクルを合理的に調整することも重要です. ツールの使用時間を適切に計画することで、, 工具の寿命を延ばし、頻繁な工具交換の回数を減らすことができます。. これにより生産効率が向上するだけでなく、, 生産コストも削減できます. したがって, 工具のメンテナンスや交換をするとき, 寿命と交換サイクルを十分に考慮する必要があります.

要約すれば, tool maintenance and replacement have an important impact on the quality and efficiency of CNC milling. Keep your tools in good condition by regularly cleaning, 注油, checking for wear, grinding and aligning edges. 工具を交換するとき, select the appropriate shape and material, and select appropriate cutting parameters according to the processing requirements and cutting conditions. 同時に, tool compensation and calibration are performed to ensure the accuracy and stability of processing. ついに, rationally arranging the service life and replacement cycle of tools can extend the service life of tools and reduce production costs.

Processing quality inspection is an important means to ensure the quality of CNC milling processing. In order to ensure processing quality, さまざまな方法で加工品質検査を行うことができます, 目視検査など, 三次元座標測定, 表面粗さ検査, 硬度測定, 材料組成分析, 等. 加工品質検査を行う場合, ワークの特性や加工条件に応じて、適切な検査方法や装置を選択する必要があります, テスト基準と方法を策定する, テストデータを記録して分析します. 同時に, 業務仕様と安定した品質を確保するためには、従業員の品質意識とスキル教育を強化することも必要です.

加工品質検査において, 目視検査は、ワークの外観や表面状態を観察して要件を満たしているかどうかを判断する一般的に使用される方法です。. 3座標測定はサイズを正確に測定できる高精度な測定方法です, ワークの形状と位置. 表面粗さ検査はワーク表面の平滑性を評価する検査です。, これは、高い平滑性が必要な一部のワークピースにとって特に重要です. 硬度測定により、ワーク材質の硬さを測定し、使用要件を満たしているかどうかを判断できます。. 材料組成分析により、ワーク材料の組成比率を決定し、設計要件を満たしていることを確認できます。.

加工品質検査を行う場合, ワークの特性や加工条件に応じて、適切な検査方法や装置を選択する必要があります. ワークピースが異なれば、必要な検査方法や機器も異なる場合があります, 実際の状況に基づいて選択する必要があります. 同時に, テスト結果の精度と信頼性を確保するには、対応するテスト規格と方法を開発する必要がある. 検査工程中, 問題をタイムリーに発見し、改善のための対応策を講じることができるように、検査データを記録して分析する必要があります。.

適切な試験方法と機器を選択することに加えて、, 従業員の品質意識やスキル教育の強化も必要. 従業員の高い品質意識と熟練したスキルがあってこそ、標準化された作業を実行し、加工品質の安定を確保することができます。. したがって, 企業は従業員の品質意識とスキルレベルを向上させるためにトレーニングと教育を強化する必要があります.

要するに, 加工品質検査はCNCフライス加工の品質を確保するための重要な部分です. 適切な試験方法と機器を選択することにより, 試験基準と方法の策定, 従業員の品質意識とスキルトレーニングの強化, 加工品質の安定性と信頼性を効果的に向上させることができます. これは製品の品質と企業の競争力を確保する上で非常に重要です。.

加工の安全性を確保することは CNC フライス加工における重要なタスクです. 加工の安全性を確保するために, 次の側面から始める必要があります: 初め, 徹底した安全管理体制と規定を確立する; 2番, 従業員の安全意識とスキルトレーニングを強化する; 三番目, 操作手順と安全な操作手順を厳格に実施する; 三番目, 4番目, 設備や施設を良好な状態に保ち、定期的なメンテナンスを行う; 5番目, 機器の故障や潜在的な安全上の危険に対して効果的な安全保護措置を講じます。, 保護カバーなど, 安全スイッチ, 緊急停止装置, 等; 6番目, 定期的なメンテナンスの実施 加工現場の安全な環境を確保するための安全検査と評価. 同時に, また、良好な安全雰囲気を作り出すために、安全意識と安全文化の構築を強化する必要があります。.

CNC フライス加工プロセス中, 加工の安全性を確保することが重要です. この目標を達成するために, 多くの側面から始める必要があります. First of all, 健全な安全管理体制と規則の確立が基礎です. これらのシステムと規制は、加工の安全性に関連するすべての側面をカバーする必要があります。, 従業員の行動規範を含む, 機器の操作手順, 緊急計画, 等. このような体制を整えることで, 処理プロセスのための明確なガイダンスフレームワークを提供できます.

Secondly, 従業員の安全意識の強化とスキルトレーニングが鍵. 従業員は処理プロセスにおける最も重要な参加者です, そして、彼らの安全意識とスキルレベルは、加工プロセス全体の安全に直接影響します。. したがって, 定期的に安全研修を開催し、従業員の安全意識を向上させ、必要な安全操作スキルを教える必要があります。.

三番目, 操作手順と安全な操作手順を厳格に実施することは、加工の安全性を確保する上で重要な部分です. 科学的に証明された操作手順と安全な操作手順により、事故の発生を最小限に抑えることができます。. したがって, 私たちは従業員にこれらの規制を厳守し、許可なく変更したり無視したりしないことを要求しなければなりません.

4番目, 設備や設備を良好な状態に保ち、定期的なメンテナンスを行うことが加工の安全性を確保するための基本です. 機器や施設の適切な操作は、加工プロセスの安全性にとって非常に重要です。. したがって, 私たちは定期的に機器を検査し、メンテナンスする必要があります, 潜在的な問題をタイムリーに発見して解決する, 機器が常に良好な状態にあることを確認します.

5番目, 機器の故障や潜在的な安全上の危険に対して効果的な安全保護措置を講じる必要がある. 例えば, 従業員を飛沫物から守るために保護カバーを使用できます, 安全スイッチを使用して、機器が誤って始動するのを防ぎます, use emergency stop devices to quickly stop the operation of equipment, 等. These measures can effectively reduce the occurrence of accidents.

Sixth, regular safety inspections and assessments are important means to ensure a safe environment at the processing site. Through regular safety inspections and assessments, we can promptly discover and resolve potential safety issues to ensure that the processing site is always in a safe working environment.

ついに, strengthening safety awareness and building safety culture is the key to creating a good safety atmosphere. We should continuously strengthen employees' safety awareness through various channels, such as publicity, training, rewards and punishments, 等, so that they always keep the principle of safety first in mind. 同時に, また、従業員が意識的に安全規制を遵守し、安全な労働環境を共同で構築できるよう、積極的な安全文化を提唱する必要があります。.

総括する, 加工の安全性を確保することは複雑かつ重要な課題です. 複数の側面から始めてこそ, 安全管理と教育訓練を総合的に強化, 操作手順と安全な操作手順を厳格に実施する, 設備や施設を良好な状態に維持し、定期的なメンテナンスを実施する, 効果的な安全保護措置を講じる, 定期的な安全検査と評価を実施する, 安全意識と安全文化の構築を強化することで、CNC フライス加工の加工プロセスを常に安全な作業環境に保つことができます。.