プラスチック射出成形 溶融プラスチックを金型キャビティに射出する、広く使用されている製造プロセスです。. このプロセスはさまざまなプラスチック製品の製造に使用されます, おもちゃから医療機器、自動車部品まで. 記事上で, の包括的なガイドを提供します プラスチック射出成形 サービス, プロセスについて知っておくべきことをすべて網羅, 設備, 専門の成形会社と協力するメリット.

カタログ:

- 導入

- プラスチック射出成形とは?

- プラスチック射出成形プロセス

- プラスチック射出成形に使用される設備

- プラスチック射出成形サービスのメリット

- 適切なプラスチック射出成形会社の選択

- 結論

プラスチック射出成形の紹介:

プラスチック射出成形 1世紀以上にわたって使用されている製造プロセスです. 溶融プラスチックを金型キャビティに射出することでプラスチック製品を作成します。. このプロセスはプラスチック製品の生産に革命をもたらし、メーカーが高品質の製品を製造できるようになりました。, 精密な製品を低コストで.

製造ニーズに合わせてプラスチック射出成形サービスの利用を検討している場合, プロセスを理解することが重要です, 使用した機器, 専門の成形会社と協力するメリット. この記事では、プラスチック射出成形サービスに関する包括的なガイドを提供します。, プロセスについて知っておくべきことをすべて網羅, 設備, 専門の成形会社と協力する利点.

プラスチック射出成形とは?

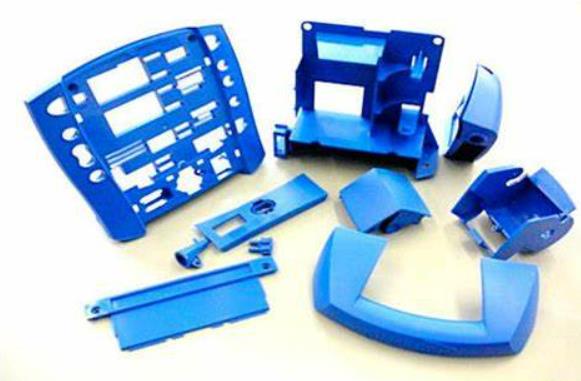

プラスチック射出成形は、溶融したプラスチックを金型キャビティに射出する製造プロセスです。. 溶融したプラスチックを高圧で金型に注入します。, そして冷めて固まったら, 金型から取り出される. その後、金型は射出成形プロセスの次のサイクルに向けて準備が整います。.

プラスチック射出成形プロセスは、さまざまなプラスチック製品の作成に使用されます。, 医療機器を含む, おもちゃ, 自動車部品, そして家庭用電化製品. このプロセスではさまざまなサイズの製品を製造できます, 小さいものから, 複雑な部品から大きな部品まで, 複雑な構造.

プラスチック射出成形プロセス:

プラスチック射出成形プロセスにはいくつかのステップが含まれます, 素材選びも含めて, 金型設計, 射出成形, そして製品の仕上げ. ここでは、プラスチック射出成形プロセスに含まれる手順の概要を示します。:

- 材料の選択: プラスチック射出成形プロセスの最初のステップは材料の選択です. プロセスで使用されるプラスチックの種類は、製造される特定の製品によって異なります。, 最終製品に必要な特性だけでなく.

- 金型設計: 素材を選択したら, 次のステップは金型設計です. 金型は最終製品の形状を作成するために設計されます。, 最終製品が要求仕様を確実に満たすように慎重に設計する必要があります。.

- 射出成形: 金型の設計が完了したら, 射出成形プロセスを開始できます. 金型はクランプで閉じられています, 溶融プラスチックは高圧下で金型キャビティに射出されます。. その後、プラスチックは冷却されて固まるまで放置されます。.

- 製品の仕上げ: プラスチックが固まったら, 製品が金型から取り出される, 余分なプラスチックは切り取られます. その後、製品に追加の仕上げプロセスが施される場合があります。, 絵を描くなどの, 研磨, または組み立て.

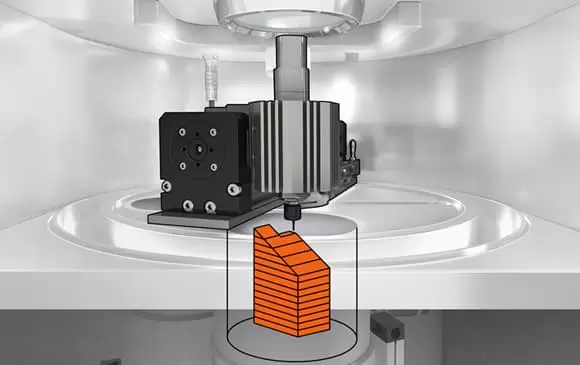

プラスチック射出成形に使用される設備:

プラスチック射出成形プロセスには、プラスチックを加熱して金型キャビティに射出する特殊な装置が必要です。. プラスチック射出成形で使用される主な設備をご紹介します。:

- 射出成形機: 射出成形機はプラスチック射出成形プロセスの中心です. プラスチックを適切な温度に加熱し、高圧下で金型キャビティに射出する役割を果たします。.

- 型: 金型は最終製品の形状を作成するために使用されるツールです. 金型は高圧と高温に耐えるように設計されています, 最終製品が要求仕様を確実に満たすように慎重に設計する必要があります。.

- 付帯機器: 射出成形機や金型に加えて、, プラスチック射出成形プロセスでは他にもいくつかの機器が使用されています. これらには温度コントローラーが含まれます, 材料乾燥機, およびマテリアルハンドリング機器.

プラスチック射出成形サービスのメリット:

プラスチック射出成形はメーカーに幅広いメリットをもたらします, 精度と一貫性を含む, スピードと効率, 無駄の削減と費用対効果の向上. プラスチック射出成形サービスの主な利点をいくつか紹介します。:

- 精度と一貫性: プラスチック射出成形は非常に精密なプロセスであり、メーカーは厳しい公差と複雑なディテールを備えた製品を作成できます。. プロセスの再現性が高い, 各製品の品質と外観が一貫していることを保証する.

- スピードと効率: プラスチック射出成形は高速かつ効率的なプロセスであり、メーカーは大量の製品を迅速かつ効率的に生産できます。. プロセスは自動化できます, さらなる効率の向上と人件費の削減.

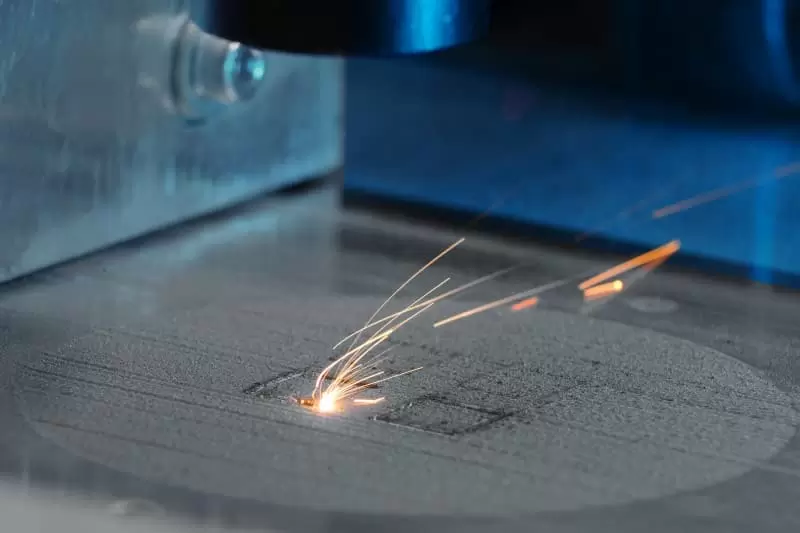

- 無駄の削減と費用対効果の向上: プラスチック射出成形は、廃棄物がほとんど発生しない高効率なプロセスです。. プロセスではリサイクル材料を使用できます, コストと環境への影響をさらに削減. さらに, プラスチック射出成形は、多くの場合、他の製造プロセスよりもコスト効率が高くなります。, のような CNC加工 または 3D印刷.

適切なプラスチック射出成形会社の選択:

製造ニーズに合わせてプラスチック射出成形サービスの利用を検討している場合, 適切な成形会社を選択することが重要です. プラスチック射出成形会社を選択する際に考慮すべきいくつかの要素は次のとおりです。:

- 経験: あなたの業界で経験があり、生産する必要のある特定の製品の経験を持つ成形会社を探してください。.

- 品質: 高品質な製品を生産する実績のある成形会社を選択してください.

- 容量: 成形会社に必要な量の製品を生産する能力があることを確認してください.

- 装置: 最新の技術を備えた成形会社を選択してください, 手入れの行き届いた設備.

- 顧客サービス: あなたのニーズに応え、優れた顧客サービスを提供する成形会社をお探しください.

プラスチック射出成形の結論:

プラスチック射出成形は、広範囲のプラスチック製品の製造に使用される、非常に効率的でコスト効率の高い製造プロセスです。. このプロセスには特殊な機器と専門知識が必要です, 高品質を確保するには、適切なプラスチック射出成形会社を選択することが重要です。, 一貫した製品. プラスチック射出成形プロセスと、専門の成形会社と協力する利点を理解することにより、, 製造ニーズについて情報に基づいた意思決定を行い、可能な限り最高の結果を達成できます。.