目次:

- の紹介 プラスチック射出成形 材料

- プラスチック射出成形材料の種類

- プラスチック射出成形材料を選択する際に考慮すべき要素

- 一般的に使用されるプラスチック射出成形材料

- 射出成形プロセスと材料の選択

- プラスチック射出成形材料の主要なトレンドと革新

- 結論と最終的な考え

-

1.プラスチック射出成形材料の紹介

プラスチック射出成形 溶融プラスチックを金型に射出して完成品を作る一般的な製造プロセスです. このプロセスは、複雑な部品を高精度で迅速に製造できるため、ますます人気が高まっています。, 確実に, 費用対効果の高い. しかし, プロセスの成功は主に、作業に適した材料の選択にかかっています。.

現在、さまざまな種類のプラスチック射出成形材料が入手可能です, それぞれが、特定の用途に適した独自の特性と特性を備えています。. 材料の選択には多くの要素を考慮する必要があります, 望ましい機械的および熱的特性など, 成形性, 色, そして表面仕上げ. このため、さまざまな種類の材料と、それらが射出成形プロセスで果たす役割をしっかりと理解することが重要です。.

このガイドは、プラスチック射出成形材料の包括的な概要を提供することを目的としています。. 射出成形で使用されるさまざまな種類の材料について説明します。, 材料を選択する際に考慮すべき要素, 現在使用されている最も一般的なタイプのプラスチック射出成形材料. このガイドが終わるまでに, プラスチック射出成形プロセスにおいて材料の選択が果たす役割と、特定の用途に適切な材料を選択する方法を十分に理解している必要があります。.

-

2.プラスチック射出成形材料の種類

熱可塑性プラスチック, 熱硬化性プラスチック, およびエラストマーは、プラスチック射出成形材料の 3 つの主要なタイプです。. 各タイプには、特定の用途に最適な独自の特性があります。.

- 1.熱可塑性プラスチック:熱可塑性プラスチックは、プラスチック射出成形で最も一般的に使用される材料です. いくつかの利点があります, 高い強度も含めて, 耐久性, そして耐衝撃性. これらの材料は成形性にも優れています, つまり、元の特性を失うことなく、何度でも溶かして再形成できるということです。. そのため、頻繁に成形や再成形が必要な用途での使用に最適です。, 自動車産業や包装産業など. 熱可塑性プラスチックの例にはポリエチレンが含まれます (PE), ポリプロピレン (PP), ポリスチレン (PS), ポリ塩化ビニル (PVC), とりわけ.

- 2.熱硬化性プラスチック:熱硬化性プラスチックは、成形プロセス中に反応を受ける材料です。, その結果、永久的な, 材料の特性の非可逆的な変化. これは、熱硬化性プラスチックが成形されると、, もはや溶かして再形成することはできません. これらの材料は高い機械的強度を提供します, 優れた断熱特性, 耐熱性や耐薬品性にも優れています, 電気部品などの用途に最適です。, 調理器具のハンドル, および自動車部品. 熱硬化性プラスチックの例にはエポキシが含まれます, フェノール系, メラミン樹脂など.

- 3.エラストマー:エラストマーは、ゴムのような性質を持つ材料で、伸ばしたり変形させたりすることができますが、力を取り除くと元の形状に戻ります。. これらの素材は高い弾性を備えています, 低い圧縮永久歪, 耐薬品性に優れています, シールなどの用途に最適です。, ガスケット, とホース. 射出成形で使用される最も一般的なタイプのエラストマーにはシリコーンが含まれます。, EPDM (エチレン・プロピレン・ジエンモノマー), そして天然ゴム.

-

3.プラスチック射出成形材料を選択する際に考慮すべき要素

プラスチック射出成形材料を選ぶとき, メーカーや設計者は、最終製品が必要な要件を確実に満たすために考慮する必要がある要素がいくつかあります。. 以下は、プラスチック射出成形材料を選択する際に考慮すべき 3 つの重要な要素です。.

- 1. 材料特性:プラスチック射出成形材料を選択する際に考慮すべき最も重要な要素は、おそらく材料の特性です。. 材料には機械的特性がなければなりません, 熱の, 電気, 最終製品の機能要件を満たすために必要な化学的特性. 例えば, 高い強度と耐久性が求められる自動車部品, 一方、梱包材には柔軟性が必要な場合があります, 明瞭さ, そして光沢のある仕上がり. 考慮すべきその他の重要な特性には、耐熱性が含まれます。, 耐傷性, 耐紫外線性, 寸法安定性. さらに, 希望の形状に確実に成形できるように、材料は射出成形プロセスに適合する必要があります。.

- 2. 料金:プラスチック射出成形材料を選択する際には、材料のコストも考慮すべき重要な要素です。. 材料が異なればコストも異なります, 価格は注文数量に応じて大きく変動する可能性があります, サプライヤー, およびその他の要因. 最も経済的な材料が使用されるように、材料のコストと最終製品の望ましい特性を比較検討する必要があります。. さらに, 材料の処理とリサイクルのコストも考慮する必要があります。.

- 3. 持続可能性:持続可能性はプラスチック射出成形材料の選択においてますます重要な要素になってきています. プラスチック射出成形による環境への影響を最小限に抑えるには、持続可能な材料と環境に優しい製造プロセスの使用が不可欠です。. 素材を選ぶときは, 設計者と製造者は材料の生分解性を考慮する必要があります, リサイクル可能性, 生産時のエネルギー消費量. 持続可能な素材と製造プロセスを選択することで, 彼らは無駄を減らすことができます, 二酸化炭素排出量を最小限に抑える, 循環経済への貢献.

-

4.一般的に使用されるプラスチック射出成形材料

プラスチック射出成形において, 特定の用途に適した独自の特性と特性により、一般的に使用される材料がいくつかあります。. 以下は最も一般的に使用されるプラスチック射出成形材料の一部です。:

- ポリプロピレン (PP):ポリプロピレンは、射出成形用途で広く使用されている熱可塑性ポリマーです。. 耐衝撃性に優れた汎用性の高い素材です。, 耐薬品性, 剛性や強度などの機械的特性. さらに, 軽量で密度が低い, そのため、包装に使用するのに理想的な素材となります。, 自動車部品, そして消費財.

- アクリロニトリル ブタジエン スチレン (ABS):アクリロニトリル ブタジエン スチレンは、優れた機械的特性により自動車産業で一般的に使用されている熱可塑性ポリマーです。, 高い耐衝撃性と引張強度を含む. 耐薬品性にも優れており、複雑な形状が要求される射出成形用途に最適な素材です。, おもちゃなどの, エレクトロニクス, と家具.

- ポリエチレンテレフタレート (ペット):ポリエチレンテレフタレート, 一般にPETとして知られています, クリアです, 主にペットボトルや容器の製造に使用される耐久性のある熱可塑性ポリマー. 優れた耐薬品性を発揮します, 靭性, そして耐久性, 包装用途に最適な素材です. さらに, リサイクル性が高く、持続可能な包装材料の製造によく使用されます。.

- ポリ塩化ビニル (PVC):ポリ塩化ビニルは、優れた電気特性と耐薬品性および耐候性により、射出成形用途に広く使用されている熱可塑性ポリマーです。. パイプの製造によく使用されます, 継手, および自動車部品.

- ポリカーボネート (パソコン):ポリカーボネートは、高い耐衝撃性で有名な熱可塑性ポリマーです。, 光学的透明度, および高温耐性. 自動車部品の製造によく使用されます, 電子部品, と光学レンズ.

- ナイロン:ナイロンは、高い引張強度が必要な射出成形用途に最適です。, 耐久性, と柔軟性. 歯車の製造によく使用されます, ベアリング, および自動車部品.

結論は, 適切なプラスチック射出成形材料を選択することは、最終製品の成功にとって非常に重要です。. ポリプロピレン, アクリロニトリル ブタジエン スチレン, ポリエチレンテレフタレート, ポリ塩化ビニル, ポリカーボネート, およびナイロンはすべて、特定の用途に最適な独自の特性と特徴を備えた一般的に使用される材料です。. 最終製品が必要な要件をすべて満たしていることを確認するには、これらの材料の特性と特定の用途への適合性を理解することが不可欠です。.

必要な場合は、 プラスチック射出成形サービス,をクリックすると、 V1 プロトタイプ それを見つけるためのウェブサイト.

-

5.射出成形プロセスと材料の選択

プラスチック射出成形プロセスには、高品質の部品を確実に製造するために慎重に実行する必要があるいくつかのステップが含まれます. 射出成形に適した材料を選択することは、プロセスを成功させるために非常に重要です。. 以下に、射出成形プロセスに含まれるステップと、材料の選択が各ステップでどのような役割を果たすかを示します。:

- 溶融:射出成形プロセスの最初のステップは、プラスチックを溶かすことです。. 材料は射出成形機で溶かされ、チャンバーに入れられます。. その後、溶ける温度まで加熱すると、希望の形状に成形できます。. 材料の融点は、材料に損傷を与えることなく完全に溶融するのに十分な温度でなければなりません。.

- 注射:プラスチックが溶けたら, それは金型に注入されます. 材料が均一に流れて金型に完全に充填されるように、金型を適切に設計する必要があります。. このステップでは材料の選択が重要な役割を果たします, 均一な流動と充填を確保するには、材料のレオロジー特性を最適化する必要があるためです。.

- 冷却:プラスチックを金型に注入した後, 固化して型から取り外せる温度まで冷却されます。. 冷却速度は、最終製品の材料特性を決定するのに不可欠です。. 熱伝導率の高い材料は射出成形に最適です, 素早く均一に冷却できるため、.

- 排出:プラスチックが冷えたら, 金型から取り出される, そしてそのプロセスが繰り返される. 取り出しシステムは、取り出しプロセス中に部品が損傷しないように設計する必要があります。. 材料の機械的特性, 強度や靭性など, 排出システムの設計を決定する上で重要な役割を果たします。.

結論は, 材料の選択はプラスチック射出成形プロセスにおいて重要な要素です. 均一に成形できるように、材料を慎重に選択する必要があります。, 型を完全に埋める, 素材を傷めずに素早く冷却します. 適切な材料を選択し、プロセスパラメータを最適化することにより、, メーカーは必要なすべての要件を満たす高品質の部品を生産できます.

-

6.プラスチック射出成形材料の主要なトレンドと革新

プラスチック射出成形業界は常に進化しています, より優れた性能を提供する改良された材料の必要性によって推進されています, 持続可能性, そして費用対効果. 以下は、プラスチック射出成形材料の主要なトレンドと革新の一部です。:

- 持続可能な素材:持続可能性はプラスチック射出成形材料においてますます重要な要素となっています. メーカーは、従来の石油化学ベースのプラスチックよりも環境への影響が低い代替原料源を探しています。. バイオプラスチックなどの持続可能な素材, 再生樹脂, 植物由来の素材が注目を集めています, 環境に優しい製品と包装に対する需要の高まりが原動力となっている.

- 高性能素材:テクノロジーが進歩し、新しいアプリケーションが登場するにつれて, より優れた機械的強度を備えたプラスチック射出成形材料の需要が高まっています, 耐薬品性, および熱安定性. 高性能熱可塑性プラスチックなどの材料, 熱硬化性プラスチック, これらの需要を満たすために複合材料が開発されています.

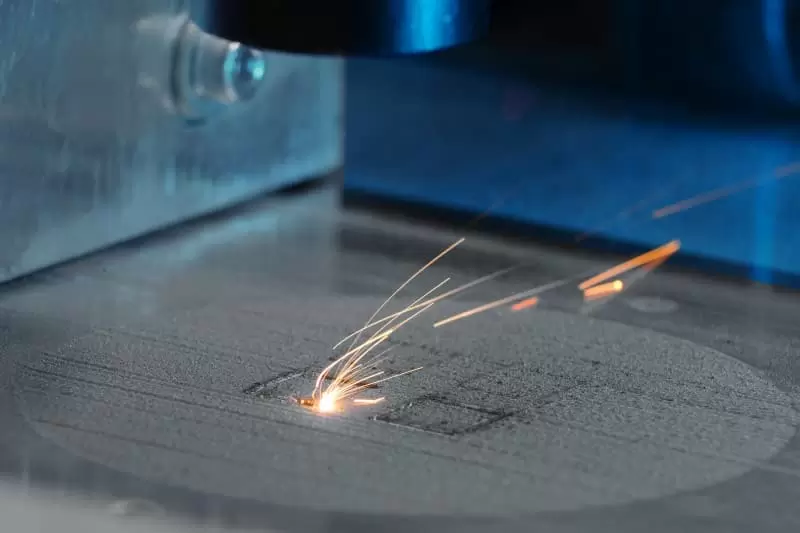

- 積層造形:積層造形, 3D プリントと呼ばれることが多い, 従来の射出成形プロセスに挑戦しています. メーカーは、プロトタイプを作成し、少量の部品を迅速かつコスト効率よく生産するために、プラスチック射出成形での 3D プリンティングの使用を検討しています。. 3Dプリントに対応した素材, 熱可塑性フィラメントなど, 樹脂, と粉末, この傾向をサポートするために開発されています.

- スマートマテリアル:センシングできるスマートマテリアル, に対応する, 環境に適応するプラスチック射出成形が人気を集めています. これらの材料には、形状を変化させるセンサーやその他の技術が組み込まれています。, 色, または外部刺激に反応する他の特性. これらの材料はさまざまな用途向けに開発されています, 消費財も含めて, 梱包, および自動車.

- 高度な処理技術:マイクロインジェクション成形などの高度な加工技術, 多成分射出成形, プラスチック射出成形では、インサート成形が普及しつつあります。. これらの技術により、メーカーはより複雑かつ正確な部品を製造できるようになります。, イノベーションとデザインの新たな機会を開く.

-

7.結論と最終的な考え

結論は, プラスチック射出成形は世界中の製造業を変革した重要な技術です. プラスチックを複雑な形状に安価かつ迅速に成形できる能力は、多くの業界にとって大きな変革をもたらしました。, 自動車や消費財からヘルスケアや航空宇宙まで. これまで話してきたように、, 射出成形に適した材料を選択することは、プロセスの成功にとって重要です.

新素材の採用により強度が向上, 持続可能性, そして応答性, マイクロ射出成形や多成分射出成形などの高度な加工技術と並行して, イノベーションとデザインの可能性は無限です. しかし, プラスチック廃棄物を巡る安全性と環境への懸念は高まり続けている, そして製造業者にとって、環境に優しい材料と慣行を自社の事業に組み込むことによって持続可能性に焦点を当てることが引き続き不可欠です。.

テクノロジーが進歩し、顧客の要求が変化するにつれて, メーカーは新素材を採用することで常に時代の先を行く必要がある, テクノロジー, とプロセス. そうすることによって, 高品質なだけでなく、環境に配慮する今日の消費者のニーズを満たす製品を生産できます。. 適切な材料選択と加工技術により、, プラスチック射出成形は、今後も製造業を進歩させ変革し続ける重要な技術であり続けるでしょう.