メタルとハイブリッド システムの魅力的な世界に飛び込みましょう。 積層造形. この包括的な記事では、で使用されている革新的なテクノロジーとプロセスに光を当てます。 金属積層造形, ハイブリッドシステムの新興分野だけでなく. 利点を探る, アプリケーション, 積層造形における金属およびハイブリッド システムの利用の課題と、それらが製造業界にどのような革命をもたらしているかを発見します。.

目次:

- 導入

- 金属積層造形を理解する

- 金属積層造形の進歩

- 3.1 粉末床融合 (PBF) テクノロジー

- 3.2 指向性エネルギー堆積 (DED) テクノロジー

- ハイブリッドシステム: 金属の混合およびその他のプロセス

- 4.1 ハイブリッドシステムの概念

- 4.2 積層造形におけるハイブリッド システムの利点

- メタルシステムとハイブリッドシステムの応用

- 5.1 航空宇宙および防衛産業

- 5.2 医療および歯科用途

- 5.3 自動車および工具部門

- メタルシステムとハイブリッドシステムの課題

- 6.1 材料の選択と互換性

- 6.2 プロセス制御と最適化

- 6.3 後処理と仕上げ

- 結論

1. 導入

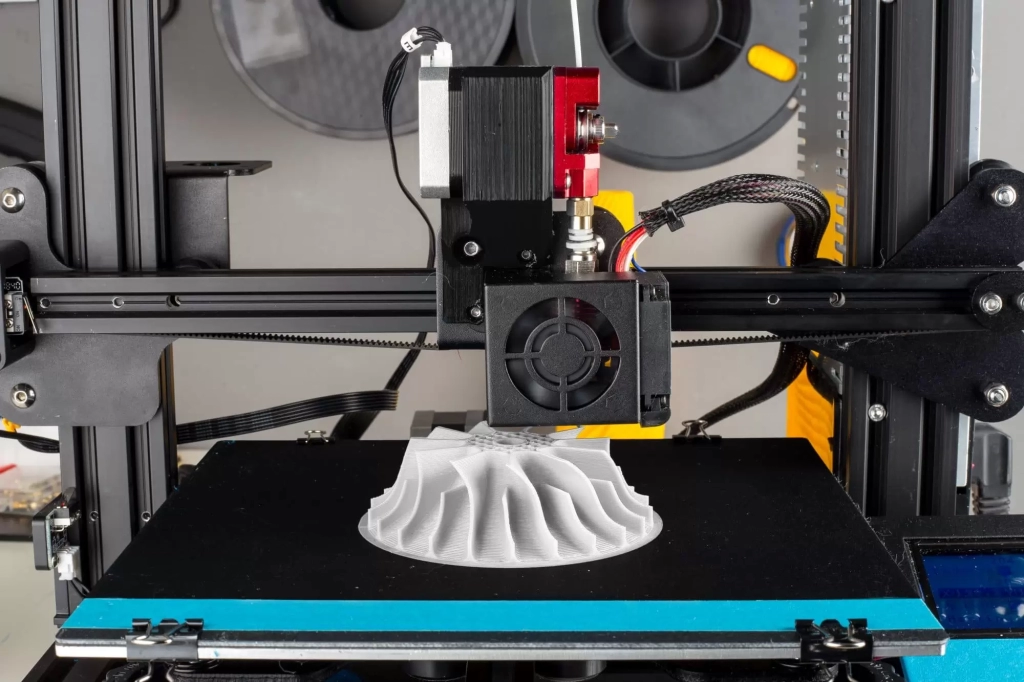

積層造形, 3D プリントとも呼ばれます, 近年目覚ましい進歩を遂げている, 特に金属積層造形の分野では. この記事では、積層造形における金属およびハイブリッド システムのエキサイティングな世界を探ります。. 原則を徹底的に掘り下げます, テクノロジー, 利点, アプリケーション, 金属積層造形とハイブリッド システムの新興分野に関連する課題. これらの革新的なプロセスが製造業界をどのように再構築しているかをご覧ください.

2. 金属積層造形を理解する

金属積層造形は、金属部品の製造に焦点を当てた積層造形のサブセットです。. さまざまな金属ベースの材料を使用して、三次元オブジェクトを層ごとに構築することが含まれます. 金属積層造形により、従来の製造技術にはない独自の利点が得られます, 複雑な形状を作成する機能を含む, 材料の無駄を減らす, 特定の用途に合わせてパーツをカスタマイズする.

3. 金属積層造形の進歩

金属積層造形は近年大幅な進歩を遂げています, 継続的な研究開発努力によって推進される. 金属積層造形で一般的に使用される 2 つの主要なテクノロジーを探ってみましょう:

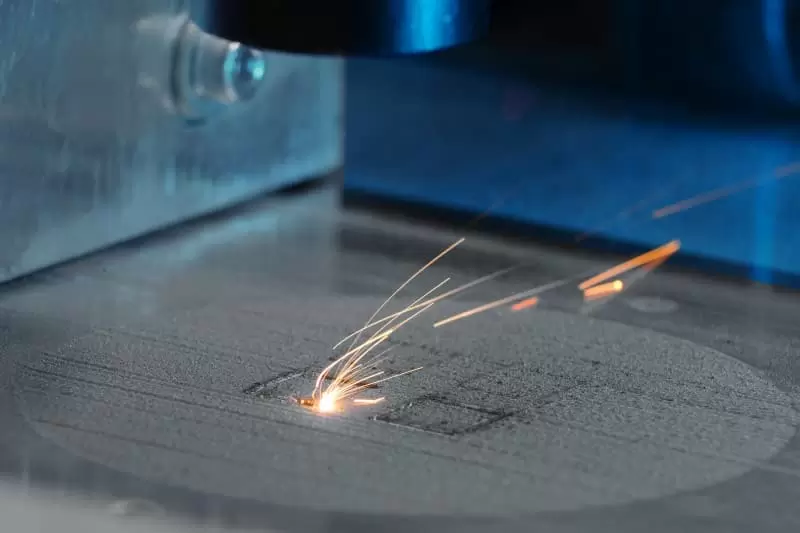

3.1 粉末床融合 (PBF) テクノロジー

パウダー ベッド フュージョンは、高エネルギー熱源を利用する一般的な金属積層造形技術です。, レーザーや電子ビームなど, 金属粉末を選択的に溶解および融合する. この技術により、優れた機械的特性を備えた複雑で精密な金属部品の製造が可能になります。. PBF 技術には選択的レーザー溶解が含まれます (SLM) 電子ビーム溶解と (EBM), それぞれが独自の利点と用途を提供します.

3.2 指向性エネルギー堆積 (DED) テクノロジー

指向性エネルギー堆積では、金属粉末またはワイヤを基板上に堆積し、同時にそれを集中エネルギー源で溶解します。, レーザーや電子ビームなど. DED テクノロジーにより、大規模なシステムの作成が可能になります。, ニアネットシェイプ部品または既存コンポーネントの修理および改造. DED は材料選択の点で多用途性を提供します, 幅広い金属合金を加工できるため、.

4. ハイブリッドシステム: 金属の混合およびその他のプロセス

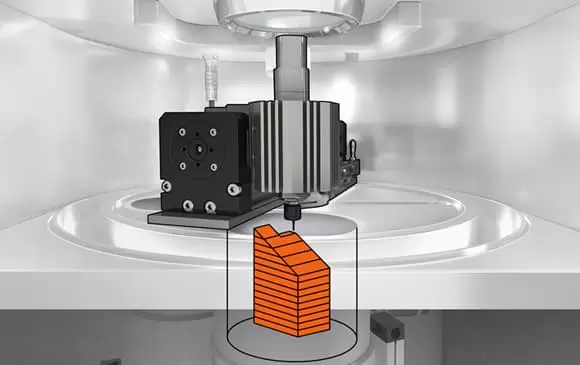

4.1 ハイブリッドシステムの概念

積層造形におけるハイブリッド システムは、金属積層造形と他の補完的なプロセスを組み合わせて、それぞれの強みを活用します。. これらのハイブリッド アプローチは複数のテクノロジーを統合します, 減算加工など, 後処理, または追加の材料堆積方法, 複雑な金属部品の生産を最適化する. ハイブリッド システムによる柔軟性の提供, メーカーが特定の要件に合わせて製造プロセスを調整できるようにする.

4.2 積層造形におけるハイブリッド システムの利点

積層造形におけるハイブリッド システムの統合は、製造業界にいくつかの利点をもたらします。. 主な利点としては次のようなものがあります。:

- 設計の自由度の向上: ハイブリッド システムにより、加算プロセスと減算プロセスの組み合わせが可能になります, 単一の技術では達成が困難な、複雑で複雑な形状の作成が可能になります。.

- 効率の向上: さまざまなプロセスを単一のシステム内に統合することにより、, ハイブリッドアプローチにより製造ワークフローを合理化できる, 生産時間とコストの削減.

- 素材の柔軟性: ハイブリッド システムはさまざまな材料を処理できる機能を提供します, 金属を含む, ポリマー, セラミックス, および複合材料. この柔軟性により、多材料および多機能コンポーネントの新たな可能性が開かれます。.

- 表面仕上げと後処理: ハイブリッドシステムにより工程内仕上げ作業が可能, 個別の後処理ステップの必要性を減らす. これにより表面品質が向上します, 寸法精度, リードタイムの短縮.

5. メタルシステムとハイブリッドシステムの応用

積層造形における金属およびハイブリッド システムは、さまざまな業界で幅広い用途に使用されています。. いくつかの注目すべき例を見てみましょう:

5.1 航空宇宙および防衛産業

金属積層造形とハイブリッド システムは航空宇宙および防衛分野に革命をもたらしました. 軽量でありながら強力なコンポーネントの製造が可能になります。, タービンブレードなど, エンジン部品, および構造要素. 複雑な内部形状を作成し、複数の部品を 1 つのコンポーネントに統合する機能により、重量を削減しながらパフォーマンスが向上します。.

5.2 医療および歯科用途

金属積層造形, ハイブリッドシステムとの組み合わせ, 医療と歯科の分野を変革しました. これらの技術により、患者固有のインプラントの製造が可能になります。, 補綴物, および手術器具. 金属積層造形によって提供されるカスタマイズと精度は、患者の転帰の改善と個別化された医療ソリューションの作成に貢献します。.

5.3 自動車および工具部門

自動車および工具産業は、積層造形における金属およびハイブリッド システムの使用から恩恵を受けています。. 最適化された形状と軽量設計を備えた複雑な部品を製造可能, 燃費とパフォーマンスの向上. さらに, ハイブリッド システムにより、既存のコンポーネントの修理と変更が可能になります, 寿命を延ばし、廃棄物を減らす.

6. メタルシステムとハイブリッドシステムの課題

数多くのメリットがあるにも関わらず、, 積層造形における金属およびハイブリッド システムは、対処する必要がある特定の課題に直面しています。:

6.1 材料の選択と互換性

金属積層造形に適切な材料を選択し、選択したプロセスとの適合性を確保することは複雑な場合があります. 材料の特性, 溶融および凝固挙動を含む, 熱特性, および機械的特性, 成功するためには慎重に検討する必要がある.

6.2 プロセス制御と最適化

金属積層造形やハイブリッド システムでは、一貫したプロセス制御と最適化を達成することが不可欠です. レーザーパワーなどのパラメータ, スキャン速度, 層の厚さ, 部品の品質を確保するには、ガス雰囲気を注意深く制御する必要があります, 寸法精度, そして物質的な完全性.

6.3 後処理と仕上げ

後処理操作, 熱処理など, 表面仕上げ, そして機械加工, 多くの場合、望ましい最終部品特性を達成するために必要となります. 金属積層造形およびハイブリッド システムの利点を最大限に活かすには、金属積層造形およびハイブリッド システムに特有の効率的かつ効果的な後処理技術を開発することが重要です。.

7. 結論

積層造形における金属およびハイブリッド システムは、製造業界に大きな進歩をもたらしました. これらの技術は、設計の自由度を高めた複雑な金属部品を製造するユニークな機会を提供します。, 素材の柔軟性, 効率の向上. アプリケーションは航空宇宙全体に及びます, 医学, 自動車, および工具部門, 高性能コンポーネントの製造を可能にする. しかし, 素材選びなどの課題, プロセス制御, これらのシステムの機能と導入をさらに強化するには、後処理に対処する必要があります。. テクノロジーが進化し続けるにつれて, 金属およびハイブリッド システムは積層造形の未来を形成し続ける, イノベーションを推進し、製造プロセスを変革する.

1. 積層造形における金属システム

積層造形における金属システムとは、金属材料を使用して三次元オブジェクトを層ごとに製造することを指します。. 従来の製造方法とは異なり、, 固体ブロックから材料が除去または成形される場所, 積層造形では、材料を追加してコンポーネントを構築します, これにより無駄が削減され、より複雑な設計が可能になります。. 金属積層造形は、航空宇宙などの業界で非常に人気が高まっています。, 自動車, そして医療, 高強度を生み出す能力があるため、, 複雑な, そして軽量パーツも.

2. 積層造形におけるハイブリッド システム

積層造形におけるハイブリッド システムは、積層造形プロセスと従来のサブトラクティブ技術を組み合わせたものです。, 両方の長所を融合. このアプローチにより、メーカーは積層造形の精度と複雑さを活用しながら、従来の機械加工の後処理機能の恩恵も受けられるようになります。. 2つのプロセスを統合することで、, ハイブリッド システムにより柔軟性が向上, 費用対効果, 全体的な部品の品質が向上しました.

3. ハイブリッド積層造形で最も一般的に使用されるテクノロジー

レーザー金属蒸着 (LMD) または指向性エネルギー堆積 (DED) ハイブリッド積層造形で最も一般的に使用される技術です. LMD/DED で, 高出力のレーザービームまたは電子ビームを使用して、金属粉末またはワイヤ原料を基板上に溶解および融合します。, 部品を層ごとに徐々に構築していきます. この技術により修復が可能になります, 修正, 既存の部品への材料の追加, 大規模コンポーネントや航空宇宙用途に最適です.

4. ハイブリッド製造プロセスの一例

ハイブリッド製造の注目すべき例の 1 つは、航空機エンジン部品の修理と改修です。. 航空機エンジンは極限条件に耐えます, 時間の経過とともに磨耗が起こる. ハイブリッド積層造形による, 損傷した部分はLMD/DED技術を使用して修復または強化できます。. このプロセスには次の手順が含まれます:

ステップ 1: 検査と準備: エンジン部品を徹底的に検査し、修理や補強が必要な箇所を特定します。. デジタル スキャンとモデリングを使用して、損傷した部品の 3D 表現を作成します。.

ステップ 2: 積層造形: LMD/DEDの使用, コンポーネントの損傷領域は、適合する金属粉末またはワイヤ原料の層を堆積することによって正確に修復されます。. 積層造形プロセスで部品を再構築する, 構造の完全性と寸法精度の確保.

ステップ 3: 後処理: 積層造形後, 部品には従来の機械加工が施され、望ましい表面仕上げが実現されます。, 公差, そして最終形. このステップにより、コンポーネントが必要な仕様を満たしていることが確認されます。.

ステップ 4: 品質管理: 修理されたコンポーネントは厳格なテストと検査を受け、安全性と品質基準を満たしていることを確認します。. このステップは、要求の厳しい航空宇宙環境において部品の信頼性と性能を確保するために重要です。.

積層造形における金属およびハイブリッド システムは、業界の生産と設計へのアプローチ方法に革命をもたらしました。. 金属積層造形により、複雑な造形物の作成が可能になります。, 高強度コンポーネント, 一方、ハイブリッド システムは加算プロセスと減算プロセスを組み合わせます。, 柔軟性と効率性の向上. テクノロジーが進化し続けるにつれて, 積層造形の世界ではさらにエキサイティングな発展が期待できます, さまざまな分野にわたる製造業の未来を形成し、イノベーションの新時代に向けて私たちを推進します。. 積層造形とその画期的なアプリケーションに関するさらなる最新情報については、v1prototype.com にご注目ください。.