ダイカスト金型の長寿命化の具体策 (1)

この論文の中で, 症状と原因 ダイカスト 金型の故障について議論する, 金型寿命に影響を与える要因と具体的な対策を金型材料の面から考察, 熱処理, デザイン, 製造および加工, ダイカスト テクノロジー, 生産業務, 金型メンテナンスなど.

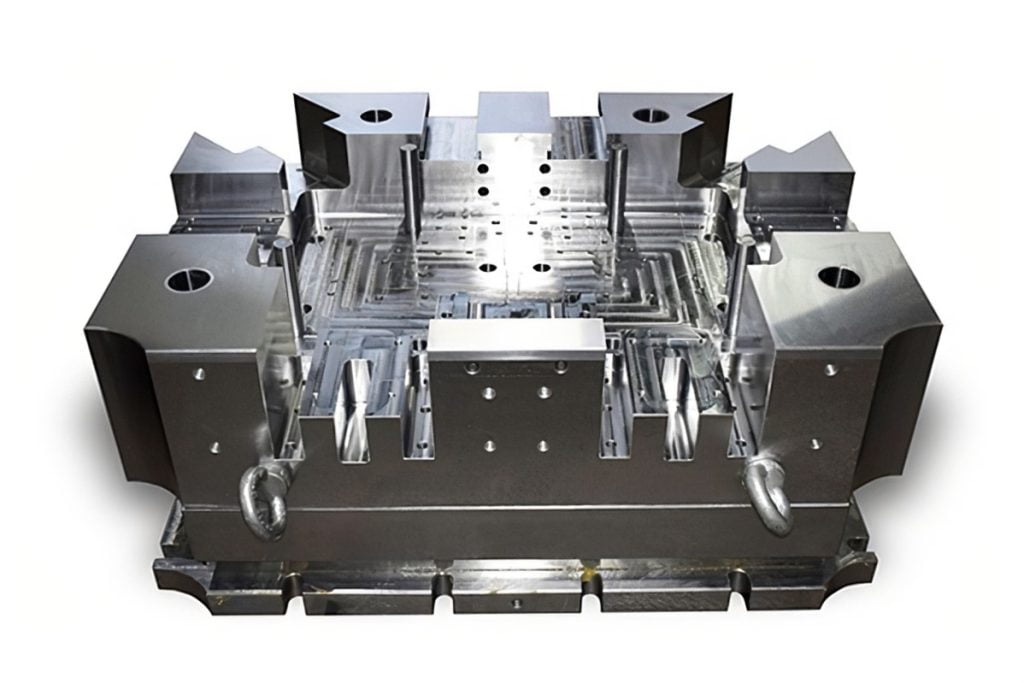

ダイカスト金型の故障の主な形態は次のとおりです。:

①熱膨張と冷間収縮の交互応力, 長期にわたって頻繁に繰り返されるサイクル, 金型表面の熱疲労亀裂亀裂;

②熱応力や機械的応力による金型全体の亀裂や損傷;

③射出力や熱応力の作用下, 金型は強度が最も弱い部分で割れてしまいます, 空洞が壊れるように;

④化学腐食による金型の侵食, 機械的摩耗, 侵食, 溶融侵食;

⑤型の緩み止め作用による金型の塑性変形, 中子挿入圧力と充填圧力. これらの金型の破損欠陥の原因は複雑かつ多様です. 以降では、実用化からダイカスト金型の寿命を向上させるための具体的な対策について説明します。.

ダイカスト金型の寿命向上の具体策 (2)

ダイカスト金型材料選定時の注意事項

金型材料は良好な機械加工性を備えている必要があります, 簡単に終わる; 熱処理硬化性が高い, 焼入れ後の内部および表面の組織と性能が均一になるようにするため, 小さなサイズの変形; 耐久性のある高温可塑性と耐熱疲労強度, 型が早く割れないように; 高い高温強度, 硬度と高温耐摩耗性, 熱膨張係数が小さい, 使用過程における金型サイズの安定性を確保するため; 液体ダイカスト合金の化学侵食および機械的侵食に対する高い耐性により、金型の付着や肉の溶融損失を防止します。;

高温での高い耐酸化性を持っています, 室温での耐食性, 錆びにくい. 衝撃靱性を向上させるために, 現在一般的に使用されている H13 鋼の化学組成の純度要件: 優れた鋼の硫黄含有量は以下でなければなりません 0.005%; スーパーH13鋼は以下の含有量が必要です 0.003% 硫黄以下 0.015% リン. 鋼の粒界に共晶炭化物が存在しない, 大きな共晶炭化物と不純物は強度がほとんどありません。, 熱疲労に耐えられない, 鋼の延性を低下させる, ひび割れの起点になります.

エレクトロスラグ再溶解炉精鋼を使用するには, 高純度なだけではありません, 緻密な構造も持っています, 優れた耐熱疲労性, 良好な耐熱亀裂性, 優れた靭性と延性, 優れた研磨, より優れた異方性特性. 鋼の均一性には、材料の組織が均一であることが必要です, そして鋼鉄の胚はどの方向でも同じ機械的特性を持っています, 縦方向の性能差なし, 水平方向と奥行き方向.

金型材料と高強度合金材料を正しく選択することで、金型の寿命を向上させることができます。. 高い寿命要件が求められる金型では、 8407, ディーバー, 2344, H13 (4Gr5MoV1Si) スウェーデン製のSKD61材. 日立のDAC55, ZHD435 と Yisheng Hundred DIEVAR は、高硬度で優れた靭性と高温強度を備えています。, そしてダイライフもいいですね.

ダイカスト金型寿命向上の具体策 (3)

ダイカスト金型の熱処理における注意事項

熱処理とは、ダイカストの金型素材を加熱・冷却することにより金属組織を変化させ、必要な強度を得る作業です。, 硬度, 靭性, 高温での寸法安定性, 熱疲労耐性, 金型材料の機械加工性およびその他の特性. ダイカスト金型の熱処理時の注意点: 同じ素材の場合, 熱処理後も同じ硬度, 異なる熱処理プロセス方法により品質性能が完全に異なる場合. H13 ダイス鋼の熱処理プロセスおよび熱処理後の金属組織は、北米ダイカスト協会の規定を参照するものとします。 (NADCA 207-2003). 金型鋼の販売会社が金型の熱処理を担当することを提案します。, 材質や熱処理メーカーの違いによる品質紛争を避けるため.

H13鋼は高圧液体窒素ガス冷却高真空炉によって焼入れされており、品質が良好です。, 脱炭素化を効果的に防止できる, 酸化, 金型表面の変形や割れ. 焼入れ温度を1020℃~1050℃まで上げる (DIEVARスチール入り 1000 ~1030℃), モジュール材料のサイズに応じて, 各部品に求められる強度と靭性, 温度と保持時間を適切に制御する, 合金炭化物がオーステナイトに完全に溶解するように, 熱処理による超硬溶解による金型の縮小だけでは不十分.

粒界間の残留物による金型割れ. しかし, オーステナイトの粗大化を防ぐには、鋼の臨界点 Ac1 と Ac3 および保持時間に注意する必要があります。. 少なくとも異なる温度で焼入れした後のダイカスト金型 3 焼き戻し, によると 2 ~ 3 時間/時間の断熱, 焼き戻し温度と硬度の影響に特別な注意を払う, H13鋼は焼き戻しできません 425 ~550℃, DIEVAR 鋼は次の温度で焼き戻すことはできません。 500 ~550℃, 焼き戻し脆性を避けるため. 窒化処理も行う場合, 焼き戻し処理を1回削減できる.

鋼の焼き戻し脆性

1.焼き戻し脆性とは、焼き入れ後の鋼の靭性の低下を指します。. 焼き戻し温度の上昇に伴い, 硬度が低下し、靭性が増加します. しかし, 多くの鋼の焼き戻し温度と衝撃靱性の関係曲線には、2 つの低い谷があります。. 1つは間にあります 200 ℃と400℃, 低温焼戻し脆性です. もう一つはその間にある 450 650℃, 高温焼戻し脆性です. 焼戻し脆性温度範囲内, 衝撃靱性は焼き戻し温度の上昇とともに低下します.

2.焼入れによりマルテンサイト組織となった後, 合金鋼は次の温度範囲で焼き戻されます。 450 ~600℃. または650℃で徐冷焼戻し後 350 ~600℃; または650℃で焼き戻し後, ~の温度範囲での加熱 350 ~650℃で長時間, すべての鋼は脆化を引き起こします. 脆化した鋼を650℃に再加熱し急冷した場合, 靭性は回復できる, だからそれはまた呼ばれます "可逆焼戻し脆性".

3.焼き戻し脆性の原因: 不純物元素が粒界に偏析するため, 粒界の破壊強度が低下する, 焼き戻し脆性が生じる.

高温焼戻し脆性のメカニズム:

① 焼戻し脆性が発生する場合, で, Cr, Sb, SN, P などはすべて元の A に収束します (オーステナイト) 粒界 (これが 2 番目の種類の焼き戻し脆性の主な理由です), すべて原子2~3個の厚さの粒界に集中します。. 不純物元素が増加すると焼戻し脆性が増加する. Ni、Crは自己重合するだけでなく、不純物元素の重合を促進します。.

②無焼入れ焼戻し、無脆化焼戻しにおいて合金元素や不純物元素の偏析現象は見られませんでした。.

③ 合金元素 Mo は、A の粒界への不純物元素の偏析を抑制します。, そしてそれ自体には分離はありません. 炭素も役割を果たします. 一般的な炭素鋼は高温焼戻し脆性を受けにくい, ただし、クロムを含む二元合金鋼または多元合金鋼, マンガン, ニッケルとシリコンは非常にデリケートです. 脆性感受性の程度は合金元素の種類と含有量によって異なります.

4.焼き戻し脆性を防ぐ方法:

①鋼の純度を向上させる, 不純物を最小限に抑える;

②Moを適量添加する, W およびその他の有益な合金元素; 鋼中のモリブデンの含有量が増加すると、 0.7%, 高温焼戻しによる脆化傾向が大幅に減少, マトリックス中のモリブデンの含有量が減少すると、, 鋼の脆化傾向が増加する. 高温焼戻し脆化領域で長時間使用される部品に, モリブデン単体添加では脆化を防ぐのが難しい, 鋼要素中の不純物の含有量を減らすためだけに, 鋼の純度を向上させる.

③小型用, シンプルな形状のパーツ, 焼戻し後急冷する方法を採用;

④低温焼入れの使用 (A1~A3温度線以下) : 粒子を精製する, 不純物の偏りを減らす. 加熱後, それはA+Fです (Fはフェライトです, 薄いストリップ), 不純物はFが豊富になります, Fは不純物元素を溶解する能力が高い, Aの粒界への不純物元素の偏析を抑制できる.

⑤高温変形熱処理により結晶粒を超微細化することができます。, 粒界領域を増やす, 不純物元素の偏析濃度を低減.

⑥高温焼戻し後, 油冷や水急冷により粒界での不純物元素の偏析を抑制できる.

5.ダイカスト金型の焼き戻しや応力除去焼鈍は、高温脆性の範囲では可能な限り避けてください。.

ダイカスト金型の長寿命化の具体策 (4)

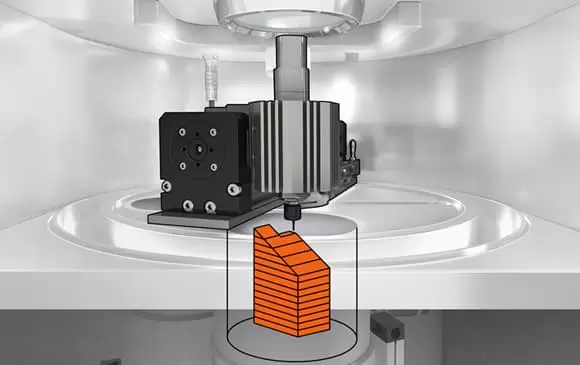

金型加工の切削応力, 放電加工変成層の応力やダイカストの熱疲労応力は焼鈍により緩和または除去できます。. 応力を除去するために、金型を定期的にアニールする必要があります。: 最初の応力除去焼鈍は焼入れ前に行う必要があります。 (アニール温度700℃~750℃), 金型試験が合格した後、量産前に2回目の歪取り焼鈍を行う必要があります。, ダイカスト鋳造時に一度焼鈍処理を行います。 10,000 金型と 30,000 型, 窒化物はアニーリング処理を一度置き換えることができます. H13鋼の焼鈍温度は、焼入れ時の最終焼戻し温度より20℃~40℃低くなります。, 560±10℃など 1 ~ 1.5 モジュールの厚さに応じた応力除去アニーリング時間.

米国AISI H13 ESR材はダイカスト金型に使用されています. 硬度が低い場合, ベタベタしたカビや早期ひび割れが発生しやすい, 硬度が高すぎる場合, ひび割れのリスクが高まります. したがって, 一般的には使用することをお勧めします 47 ~ 52HRC 亜鉛合金ダイカスト金型用. 中・小型アルミ, マグネシウム合金ダイカスト金型 46 ~48HRC; 大型のアルミニウムおよびマグネシウム合金鋳物および厚い部品または複雑な部品用, 硬度は適切に下げる必要があります。 44 ~46HRC. 日立DAC55, ZHD435 および YISingbai DIEVAR 鋼は、高硬度で優れた靭性と高温耐性を備えています。, そして硬度は次のように高めることができます 2 適用時H13比~4HRC.

ダイカスト金型の長寿命化の具体策 (5)

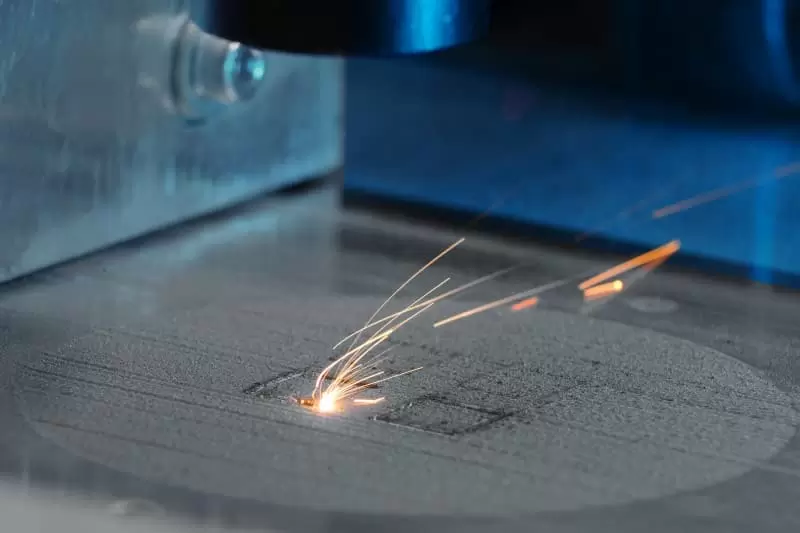

ダイカスト金型キャビティの表面では、金型部品およびすべてのコアがベタつきやすい, 窒化処理を選択する必要があります, 浸炭窒化, カヌク, 日本, 蒸発 (PVD物理蒸着, CVD化学蒸着), 窒化+蒸着, レーザー表面強化処理, 付着や侵食を軽減するため. 現在のところ, 日本のKANUCは、より多くのことに対処するために使用されています. 窒化処理が必要な場合, 金型表面の窒化層の総深さは以前の窒化層よりも小さくする必要があります。 0.2 ~0.3mm, で制御されるべきもの 0.04 ~ 0.08 鋳物壁の厚さに応じて、厚いものから薄いものまで〜0.12mm, 複合白色の明るい層があってはなりません, 厚すぎる白色光沢層の断片化によって引き起こされる金型の早期亀裂を防ぐため.

窒化温度が高いほど, 窒素ポテンシャル濃度が高くなり、窒化層が厚くなる, 白い明るい層が生成される可能性が高くなります. 金型に付着しやすい部分に, 窒化等の表面処理は1回に1回行うことができます。 10 ~ 20 千ダイキャスト. 金型鋳造時に窒化処理も可能 80 ~ 100 000 回, 硬度が下がりベタつきが出やすいため. 焼鈍と窒化の前後には金型表面を研磨する必要があることに注意してください。. 量産前に金型キャビティの酸化や錆を防ぐため, 金型試験合格後, 金型は次の処理を受ける必要があります 530 ~ 560 電気炉での保温酸化処理 1 ~ 1.5 時間.

ダイカスト金型の長寿命化の具体策 (6)

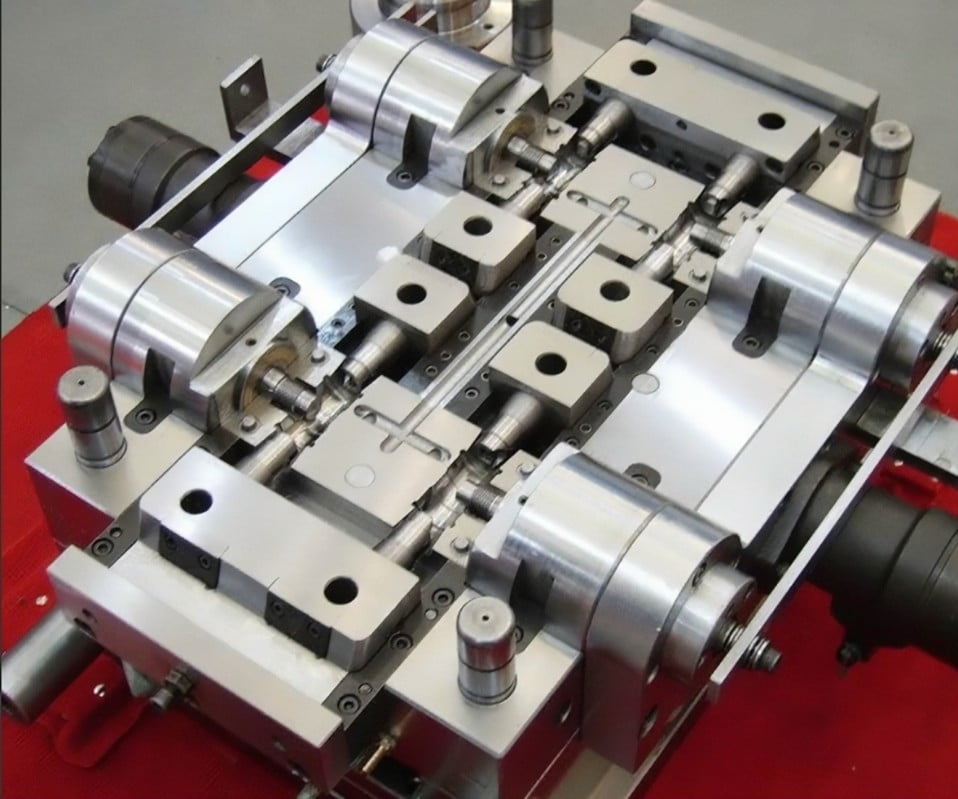

ダイカスト金型設計上の注意事項

合理的な鋳物設計, 鋳造壁の厚さは均一でなければなりません, 薄すぎない, 厚すぎる, 一般的な厚さ 2 ~3.5mmが良い, 応力集中を軽減するために、角度の変化には丸い角または傾斜が必要です, 補強構造を使用して、鋳造によって形成されるホットジョイントを排除できます。. 厚すぎるダイカスト内部微細構造粒子が粗大, 毛穴ができてしまいます, 収縮, 酸化, 内部亀裂, ストレス源を伴う, そのため、強化補強構造の製品に比べて強度、耐久性が低下します。.

金型の割れやすい部分や破損しやすい部分には可能な限りインサート構造を採用, 損傷後の修理と交換が簡単です. ただし、はめ込み穴の成型パーツは, コア穴から金型の端まで、または近くの別の穴が小さすぎないことを含めて, インセット穴には大きな丸い面取りが付いています, 金型の弱い部分に早期割れが生じないように.

金型設計の剛性を向上させたい, 金型キャビティの各部分の応力を分析する必要があります. キャビティによって得られる力には圧力が含まれます, 合金液充填時の膨張力と衝撃力, 製品を金型から離型する際の張力と摩耗力, 温度変化によって生じる熱応力, プレッシャー, 金型開閉時および中子挿入時の張力と予圧力.

デザインは各部に型を作る必要がある, 各部に十分な厚みがある, 幅, 金型はさまざまな応力に耐えられる十分な剛性を備えています。. 金型の変形や亀裂を防ぐには、これらの力のバランスが適切に保たれることが重要です。. 製造時, 金型の薄い部分とモジュールの凹状の角度の根元は金型破損の敏感な原因であることに注意してください。. マッチングの精度を確保する必要がある. モジュールの予圧力が大きすぎる場合, クランプ力が一点に集中します。, これが金型の大面積破壊の主な要因です.