目次:

1.射出成形機のプロセスの紹介

射出成形 溶融した材料を金型キャビティに注入して固化した製品を作成する製造プロセスです. 射出成形機はこのプロセスの重要なコンポーネントです, 材料を加熱する役割があるため, それを金型に注入する, その後冷却して完成品を取り出します.

射出成形の定義:

射出成形は、幅広い製品の製造に使用される製造プロセスです, 小さな部品から大きな部品まで. 材料を加熱する必要があります (プラスチックなどの, 金属, またはゴム) 溶融状態にして金型キャビティに射出する, 冷却して所望の形状に固まる場所.

射出成形機の構成部品:

射出成形機はいくつかの主要なコンポーネントで構成されています, 含む:

- ホッパー: 材料が保管され、機械に供給される場所

- バレル: 材料が溶融状態まで加熱される場所

- スクリューまたはプランジャー: 材料をバレルから金型に移動させます

- 型: 材料が射出されて所望の形状に成形される場所

- クランピングユニット: 射出プロセス中に金型を所定の位置に保持します

- 冷却システム: 金型内の材料を冷却して固めます。

- 排出システム: 完成品を金型から取り出す作業です.

これらの各コンポーネントは射出成形プロセスにおいて重要な役割を果たします。, 一貫性を確保するために、慎重に設計および調整する必要があります。, 高品質の生産.

-

2.射出成形機の工程

射出成形プロセスはいくつかのステップに分かれています:

- 材料の準備: 原料は、希望の粘稠度になるまで溶かすか混合し、機械のホッパーに注ぐことによって準備されます。.

- 注射: 次に、材料は高圧で金型キャビティに射出されます。, 空間を完全に埋めて型の形をとります。.

- 冷却: 材料は固体状態まで冷却されます, 水で冷やすか、自然に冷めるのを待つかのどちらかで.

- 排出: 完成品は金型から取り出されます, そしてプロセスは再び開始できます.

射出成形機の操作:

射出成形機の操作は比較的簡単です, 事前にプログラムされた一連のステップに従って機械を使用する. 材料がホッパーに投入されたら, バレルに供給され、溶融状態まで加熱されます。. その後、材料を金型に注入します, 冷却して所望の形状に固まる場所. 完成品は金型から取り出されます, マシンはプロセスを繰り返す準備ができています.

射出成形機の種類:

射出成形機にはいくつかの種類があります, 含む:

- 油圧式射出成形機: このタイプの機械は油圧力を使用して射出プロセスを操作します。. 大型部品や大量生産によく使用されます。.

- 電動射出成形機: このタイプの機械は射出プロセスを実行するために電力を使用します。, 油圧機械よりもエネルギー効率が高い. 小型部品や少量生産によく使用されます。.

- ハイブリッド射出成形機: このタイプの機械は、油圧機械と電気機械の両方の利点を組み合わせています。, クランプには油圧、射出には電力を使用. 高精度部品や中量生産によく使用されます。.

- ツーショット射出成形機: このタイプの機械は、2 つの異なる材料を同じ金型に射出することができます。, 複合体の作成を可能にする, マルチマテリアル製品.

- 多成分射出成形機: このタイプの機械は、複数の材料を同じ金型に射出することができます。, 複数の色を使用した製品の作成が可能, テクスチャ, または材料.

-

3.射出成形機の用途

射出成形は、幅広い業界で使用される汎用性の高い製造プロセスです。. さまざまな業界での射出成形機の使用例をいくつか紹介します。:

- 自動車産業: 射出成形は自動車業界で幅広いコンポーネントを作成するために広く使用されています。, 小さな内装部品から大きな外装パネルまで. 射出成形自動車部品の例には、ダッシュボード コンポーネントが含まれます, ドアパネル, そしてバンパー.

- 医療産業: 射出成形は医療業界でもさまざまな製品の製造に使用されています。, 注射器など, 医療用チューブ, および手術器具. 射出成形の高精度と一貫性により、厳しい品質と安全基準を満たす必要がある医療機器の製造に理想的なプロセスとなります。.

- 消費財産業: 射出成形はさまざまな消費財の製造に使用されています, おもちゃなどの, エレクトロニクス, そして家庭用電化製品. 射出成形は、複雑な形状と高レベルの詳細を備えた部品を製造できるため、高レベルの美的魅力が必要な製品を作成するための理想的なプロセスとなります。.

- 包装産業: 射出成形はさまざまなタイプのパッケージの製造にも使用されます, ボトルなどの, キャップ, とコンテナ. 軽量で耐久性のあるパッケージを大量に製造できるため、射出成形はパッケージ業界にとって理想的なプロセスとなっています。.

-

4.射出成形機のメンテナンスとトラブルシューティング

他の機器と同様に, 射出成形機は最適なレベルで動作し続けるために定期的なメンテナンスが必要です. 射出成形機のメンテナンスに関するベスト プラクティスをいくつか紹介します。:

メンテナンスのベストプラクティス:

- 定期的な清掃: 射出成形プロセスを妨げる可能性のある破片や汚染物質の蓄積を防ぐために、機械を定期的に清掃する必要があります。.

- 潤滑: 機械の可動部品は、磨耗を防ぐために定期的に潤滑する必要があります。.

- 検査: 機械を定期的に検査して、機器の故障につながる可能性のある摩耗や損傷の兆候を特定する必要があります。.

- 較正: 指定された許容範囲内で動作していることを確認するために、機械を定期的に校正する必要があります。.

射出成形機の一般的な問題:

定期的なメンテナンスにもかかわらず, 射出成形機では依然として問題が発生する可能性があります. 発生する可能性のある一般的な問題をいくつか紹介します:

- 動線: 溶融プラスチックが金型内に均一に流れ込まない場合に生じる、製品表面の跡や線です。.

- フラッシュ: 製品の端からはみ出した余分な材料です。, 過度の圧力または過度の金型温度が原因で発生.

- 反り: 型から外した後に製品に反りや歪みが生じることです。, 不均一な冷却または過剰な金型温度が原因で発生.

- 火傷跡: 製品の表面にある黒い斑点または変色した斑点です。, 過熱によって引き起こされる.

トラブルシューティングのテクニック:

問題が発生したとき, マシンのトラブルシューティングを行って問題の原因を特定することが重要です. 射出成形機のトラブルシューティングのテクニックをいくつか紹介します。:

- 問題を特定する: トラブルシューティングの最初のステップは、問題を特定し、問題が発生した時期とその原因について可能な限り多くの情報を収集することです。.

- マシンの設定を確認してください: 機械が正しくセットアップされており、その設定が製造される材料と製品に適切であることを確認してください。.

- 金型をチェックする: 金型に損傷や磨耗がないか確認し、適切に位置合わせされ、クランプされていることを確認します。.

- 素材をチェックする: 使用されている材料が正しい種類と品質であること、指定された温度と圧力範囲内で使用されていることを確認してください。.

5.射出成形機プロセスの未来

射出成形技術はその誕生以来、長い進歩を遂げてきました。, 技術の進歩により、将来的にもプロセスが改善され続けると予想されます. 射出成形業界で考えられる進歩とトレンドをいくつか紹介します。:

射出成形業界の動向:

- カスタマイズ性の向上: 消費者がよりパーソナライズされた製品を求めるようになった, 射出成形機は、カスタマイズされた製品のより小さなバッチを生産できる必要がある.

- 持続可能性: 環境への懸念が高まる中, 射出成形メーカーは、より持続可能な手法と材料を採用する必要がある.

- 医療産業の成長: 医療産業の成長, 特に発展途上国では, 医療機器やコンポーネントを製造するための射出成形機の需要の増加につながる.

射出成形の環境への影響:

射出成形は環境に重大な影響を与える可能性があります, 特にプラスチック素材の使用により. しかし, 射出成形による環境への影響を軽減するための戦略がいくつかあります。, のような:

- リサイクル可能な材料の使用: リサイクル可能な材料の使用, バイオプラスチックなどの, 射出成形による環境への影響を軽減できる.

- エネルギー効率: 射出成形機はよりエネルギー効率が高くなるように設計可能, 製品の生産に必要なエネルギー量の削減.

- 廃棄物の削減: 射出成形工程で発生する廃棄物の削減, 再研磨または閉ループシステムの使用などによる, 環境への影響も減らすことができます.

クリックしてください V1 プロトタイプ 詳しい情報を得るウェブサイト.

-

6.結論

射出成形は、プラスチック部品や製品の製造に革命をもたらした、広く使用されている製造プロセスです。. 記事上で, 射出成形機のさまざまな側面をカバーしてきました。, その定義も含めて, 歴史, コンポーネント, そして操作. 射出成形の段階的なプロセスについても説明しました。, 射出成形機の種類, およびさまざまな業界での応用.

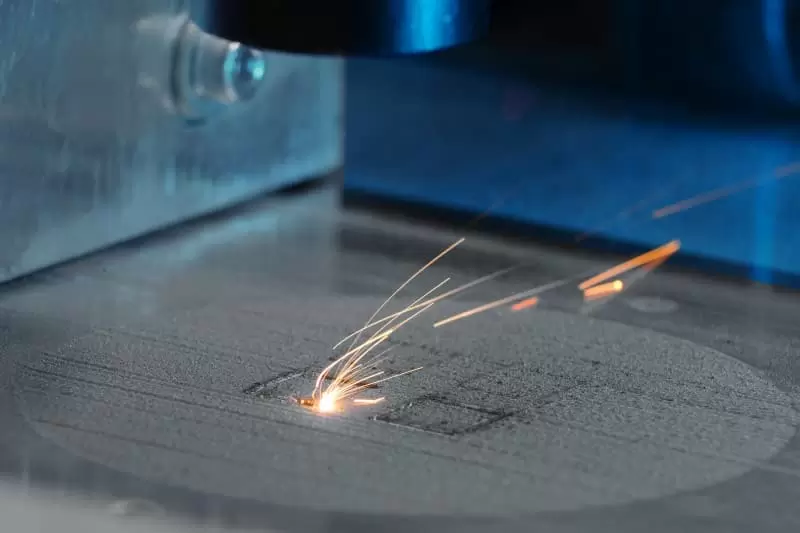

さらに, 私たちは、射出成形機の継続的な稼働と高品質の製品の生産を確保するための定期的なメンテナンスとトラブルシューティング技術の重要性を強調してきました。. また、射出成形業界で起こり得る進歩とトレンドも調査しました。, 産業統合など 4.0 テクノロジー, 3D印刷, とスマートモールド, 持続可能性とカスタマイズへの注目も高まっています.

製造業における射出成形機の重要性:

射出成形機は製造業に欠かせないツールです, 特にプラスチック部品や製品の製造において. いくつかの利点があります, 大量生産を含む, サイクルタイムが速い, 複雑な形状や幾何学形状を作成する能力. 射出成形機は、製造業における大幅なコスト削減と品質管理の向上にもつながりました。.

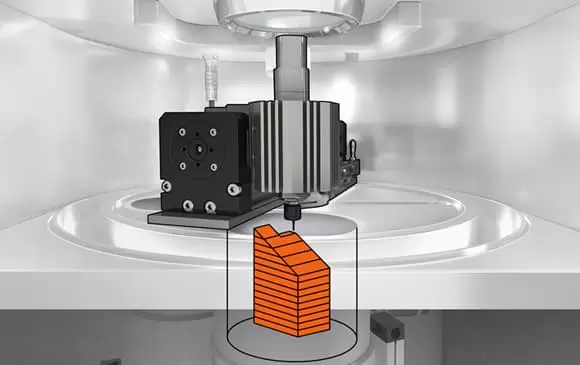

射出成形は、溶融した材料を射出する製造技術です。, 通常はプラスチック製, 金型キャビティに注入して、所望の形状を形成する. 射出成形機は 3 つの主要なコンポーネントで構成されています: 射出ユニット, 金型とクランプユニット. 射出ユニットは加熱を担当します, 材料を混合して金型に注入する. 金型は、最終製品の形状を持つ金属またはセラミックのツールです。. クランピング ユニットは、金型を閉じた状態に保持し、材料がキャビティに完全に充填されるように圧力を加える役割を果たします。. 射出成形プロセスは 4 つの段階に分けることができます。: クランプ, 注射, 冷却と排出. クランプ段階で, 金型が閉じられ、クランプユニットによってロックされます. 注入段階では, 材料はノズルを通して高圧かつ高速で金型に射出されます。. 冷却段階では, 材料は金型内で固まり、冷却されます。. 排出段階では, 金型が開き、完成品は機構またはエアブラストによって排出されます。. 射出成形は、無駄を最小限に抑え、低コストで複雑で高品質の製品を生産できる多用途かつ効率的な方法です。.