La morphologie de la microstructure et les caractéristiques de distribution des bandes de défauts dans moulage sous pression les alliages de magnésium ont été étudiés, et les relations correspondantes entre les bandes de défauts et la précristallisation dans la chambre sous pression (ESC), trou de retrait d'air et moulage sous pression les paramètres du processus ont été établis. Sur cette base, le mécanisme de formation et d'évolution des bandes de défauts a été discuté. Les résultats montrent que la microstructure de solidification en section transversale de l'alliage de magnésium moulé sous pression peut être divisée en trois régions avec des différences évidentes dans les caractéristiques de la microstructure.. Avec l'augmentation de la faible vitesse, la teneur en ESC dans la microstructure de solidification de l'alliage de magnésium moulé sous pression diminue progressivement, et la structure de la bande défectueuse devient plus évidente et proche du centre du moulage sous pression.

La largeur de la bande de défaut diminue, et les trous internes sont plus concentrés. Plus la vitesse est élevée, les ESC les plus dispersés se trouvent dans la structure de solidification de l'alliage de magnésium moulé sous pression, et la bande défectueuse est plus proche du centre du moulage sous pression. Dans des conditions sans grande vitesse, la bande à double défaut apparaît dans la section transversale de la structure de solidification de l'alliage de magnésium moulé sous pression. Le moulage sous pression du flux de métal en cours de remplissage détermine la répartition du défaut avec la position et la tendance de développement du métal liquide à grande vitesse de affouillement et la pression de pressurisation, proche du profil d'écoulement du métal lors du concassage ou de la rotation des grains, le grain est plus grand que le métal liquide restant se forme entre le dégagement du produit, comme la solidification des défauts des trous rassemblés le long du profil d'écoulement avec organisation.

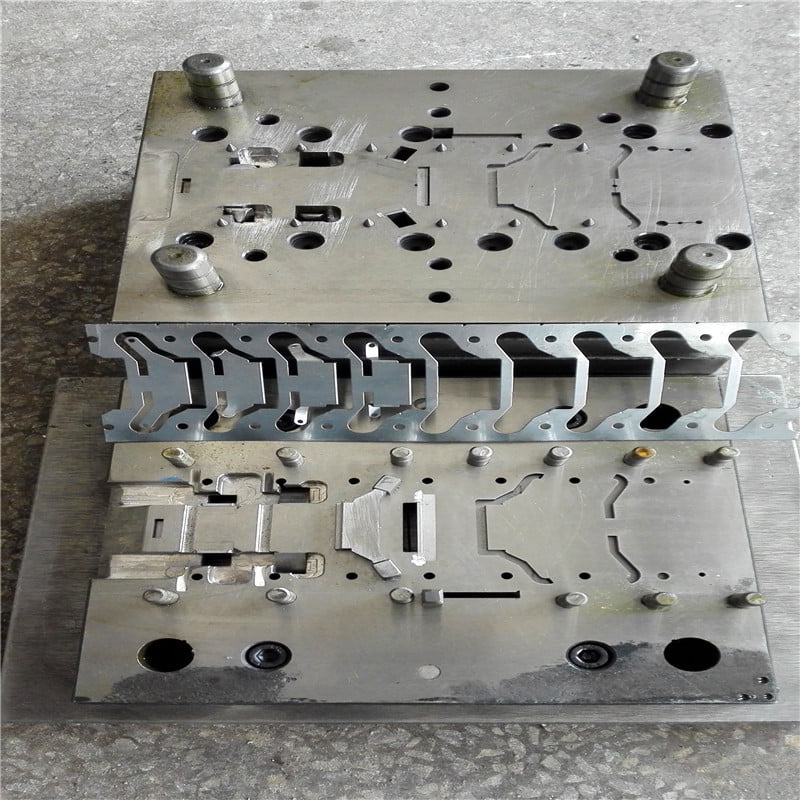

1.Caractéristiques de microstructure des bandes défectueuses dans les alliages de magnésium moulés sous pression

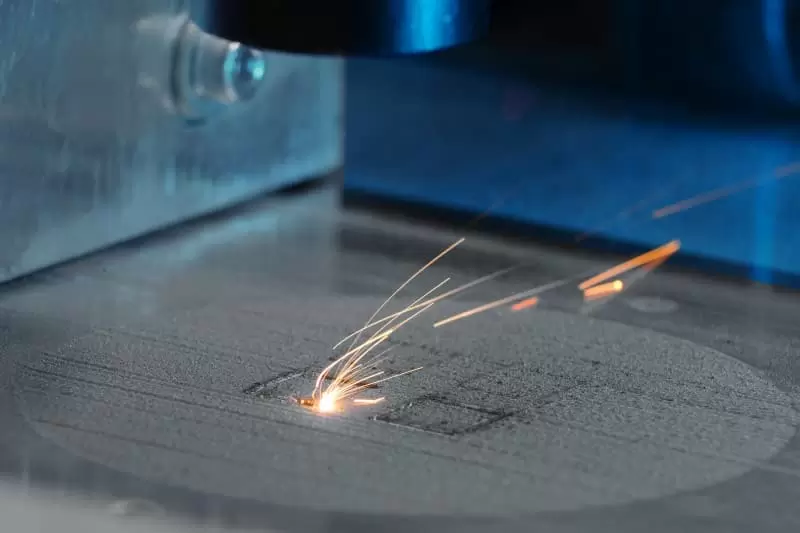

La bande de défauts est une microstructure particulière caractéristique du moulage sous pression en chambre froide, qui est différente de la microstructure de solidification obtenue par d'autres procédés de coulée, et sa morphologie et sa distribution sont plus complexes. Chiffre 1 montre les bandes de défauts avec différentes caractéristiques de morphologie et de distribution dans la section transversale des pièces moulées sous pression en alliage de magnésium. Les bandes défectueuses existent généralement sous diverses formes, certains sont répartis le long du profil de section transversale des pièces moulées sous pression, et certains sont irréguliers. Il existe des bandes à défaut unique, bandes de défauts doubles et bandes de défauts multiples. Des études antérieures ont montré que la bande défectueuse est une structure en bandes avec des trous et qu'il existe une certaine ségrégation des solutés.. OTARAWANNA S et al.. constaté que la largeur de la bande de défaut est 7-18 fois la taille du grain en utilisant la technologie de diffraction par rétrodiffusion des électrons. LI X B et al. a découvert que le degré d'enrichissement en soluté dans la bande défectueuse à la surface du moulage sous pression est faible grâce à l'analyse de la composition. Cependant, un grand nombre d'éléments solutés ont été enrichis dans la zone défectueuse du cœur.

Différentes méthodes d'observation des tissus ont été utilisées pour analyser la microstructure de la section transversale du moulage sous pression en alliage de magnésium., comme le montre la figure 2. On peut voir que la microstructure de l'alliage de magnésium moulé sous pression peut être divisée en trois parties du point de vue macro.. La première partie est la microstructure depuis la surface du moulage sous pression jusqu'à la surface extérieure de la bande défectueuse., qui se caractérise par moins de trous, et la plupart des ESC sont des dendrites brisées sans agrégation, donc la microstructure est relativement dense.

La deuxième partie est la zone défectueuse à une certaine distance de la surface du moulage sous pression, dans lequel un grand nombre de pores irréguliers sont enrichis. Par rapport aux ESC environnants, la structure des CES est plus petite. On peut voir sur les images au microscope électronique que les pores de la zone de défaut sont principalement répartis au niveau des joints de grains. (ESC ou α-Mg). La troisième partie est le tissu cardiaque entouré d'une zone défectueuse. Il y a plus de gros tissus ESC, et un grand nombre d'ESC sont regroupés au cœur. Il existe un grand nombre de tissus lâches au joint de grain où les CES sont regroupés., donc il y a beaucoup de pores, mais la distribution est relativement aléatoire.

2.Influence des paramètres de moulage sous pression sur la microstructure de la zone de défaut

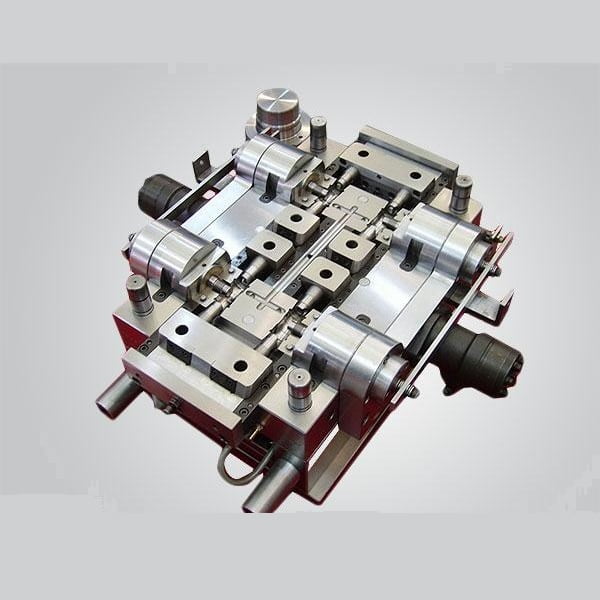

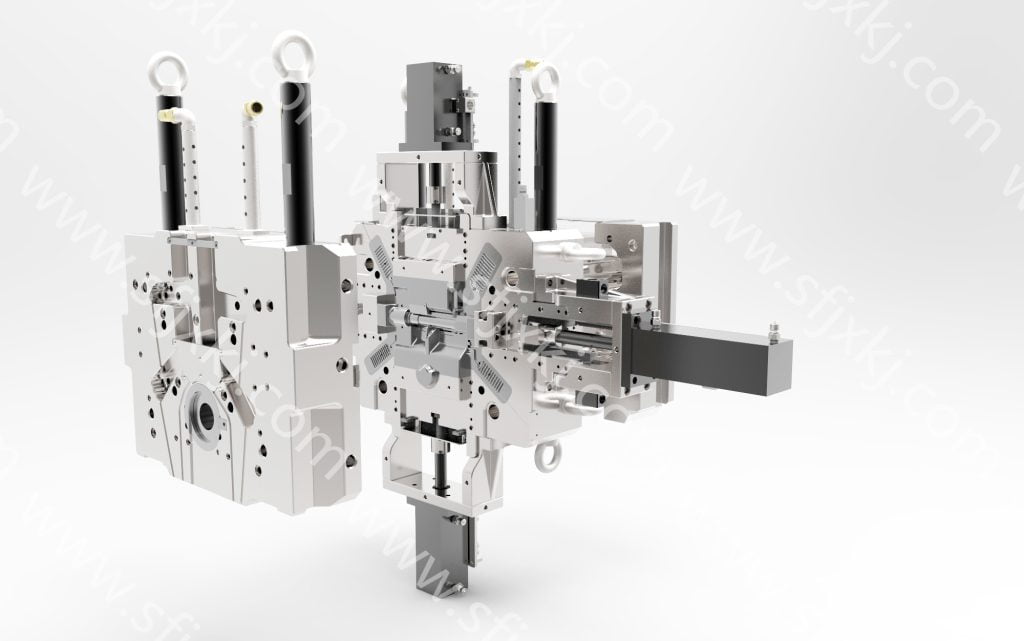

Le test de moulage sous pression a été réalisé sur la machine de moulage sous pression TOYO-BD-350V5. Tableau 1 montre les paramètres de test utilisés dans le processus de moulage sous pression. Les effets de différentes basses vitesses, grande vitesse, la pression de pressurisation et le retard de coulée sur la morphologie de la microstructure et les caractéristiques de distribution de la bande défectueuse de l'alliage de magnésium moulé sous pression ont été étudiés de manière comparative.

La faible vitesse dans les paramètres du processus de moulage sous pression affecte principalement la morphologie d'écoulement du métal liquide dans la chambre de presse ainsi que la morphologie et le contenu des ESC dans le moulage sous pression final., et son influence sur la zone de défaut est représentée sur la figure 3. Dans des conditions de faible vitesse (0.05 MS), toute la section de moulage sous pression contient un grand nombre de trous répartis de manière aléatoire, mais aucune zone de défaut évident ne peut être trouvée.

Comme on peut le voir sur la figure. 3, le contenu des ESC est important, sous forme de dendrites épaisses, et la plupart d'entre eux sont regroupés et répartis dans toute la section du moulage sous pression. Donc, il y a plus de porosité de retrait parmi les dendrites ESC dans l'ensemble du moulage sous pression. Avec l'augmentation de la faible vitesse, le contenu des CES diminue progressivement, et la morphologie a tendance à être en longue bande ou sphérique. A cette époque, la structure de bande défectueuse devient plus évidente, et il est proche du centre du moulage sous pression, la largeur de la bande de défaut diminue, et les trous internes sont progressivement denses.

La microstructure de l'alliage de magnésium moulé sous pression sous différentes pressions de suralimentation a été étudiée, constaté que la pression de suralimentation, Le moulage sous pression du contenu des CES réduit progressivement, sa morphologie a tendance à être sphérique, modèle de distribution par poly dispersé partiel tend vers le centre de moulage sous pression, et dans les défauts de moulage sous pression avec l'emplacement, la largeur et la morphologie des trous internes n'ont évidemment pas changé. Paramètres du processus de moulage sous pression de l'effet de retard de coulée sur le défaut avec une vitesse similaire à celle d'une vitesse lente, temporisation de versement augmenter ou diminuer la petite vitesse, la teneur en ESC dans le moulage sous pression a été augmentée. Les ESC présentent une forme de dendrite plus volumineuse, au niveau des ESC aux limites des grains, il y a un certain nombre de particules lâches, avec les défauts ont tendance à couler sous pression, et la largeur augmente.

3.Mécanisme de formation de bandes de défauts

La bande de défauts est une caractéristique particulière de la microstructure lors du moulage sous pression en chambre froide., et sa morphologie et sa distribution sont complexes. La bande défectueuse est généralement une structure en ruban avec une cavité de retrait et une porosité de retrait., et l'épaisseur est large. La localisation de la bande défectueuse est souvent liée à la répartition de la structure précristallisée de la chambre de pression épaisse, ce qui nuit directement aux propriétés mécaniques du moulage sous pression. Donc, il est très important de comprendre le mécanisme de formation de bandes défectueuses dans les alliages de magnésium moulés sous pression pour contrôler et améliorer la microstructure des alliages de magnésium moulés sous pression et améliorer les propriétés mécaniques des alliages de magnésium moulés sous pression.

Basé sur la théorie de la précristallisation de la chambre sous pression, DAHLE A K et al. essayé de décrire le mécanisme de formation de bandes défectueuses lors du moulage sous pression, comme le montre la figure 5. On considère que les grains développés en prénucléation dans la chambre de pression sont poussés vers le centre de la cavité de moulage sous pression sous l'action du fluide lorsque la cavité est remplie de matière fondue à grande vitesse.. Autour de ces grains naissants, le métal liquide au centre de la cavité commence à se solidifier, et l'interface de solidification se déplace de l'intérieur vers l'extérieur. En même temps, le métal liquide, qui ne s'est pas solidifié dans la chambre de pression et dans le processus de remplissage, commence à se solidifier et à former la couche froide de surface immédiatement après le contact avec le mur de type.

En raison du transfert de chaleur du mur et de la couche de refroidissement, le processus de solidification dans la cavité de moulage sous pression est formé de l'extérieur vers l'intérieur. Quand les deux fronts de solidification se rencontrent, c'est, la position finale de solidification du moulage sous pression, en raison de la difficulté d'alimentation, une structure lâche sérieuse apparaît souvent dans la structure de solidification. Ceci est applicable pour expliquer la bande de défaut unique le long du profil de section du moulage sous pression., mais cela ne peut pas expliquer l'apparition d'une double bande de défauts et d'autres bandes de défauts irrégulières. CAO H et coll.. [21] a étudié les doubles bandes de défauts dans le moulage sous pression et a conclu que la formation des bandes de défauts près du cœur du moulage sous pression était liée à la précristallisation de la chambre de pression, tandis que la formation des bandes de défauts près de la surface n'était pas liée à la répartition de la structure de précristallisation de la chambre sous pression.

4.conclusion

(1) La microstructure de solidification en section transversale de l'alliage de magnésium moulé sous pression peut être divisée en trois régions présentant des différences évidentes dans les caractéristiques de la microstructure en prenant la zone de défaut comme limite. Un grand nombre de pores irréguliers sont rassemblés dans la zone du défaut, et la structure des ESC est plus petite que celle des ESC environnants, et les pores sont principalement répartis au joint des grains (ESC ou α-Mg).

(2) Augmentez la faible vitesse ou raccourcissez le temps de coulée, la teneur en ESC dans la structure de solidification de l'alliage de magnésium moulé sous pression diminue progressivement, la structure de la bande défectueuse devient plus évidente et proche du centre du moulage sous pression, la largeur de la bande de défaut diminue, et les trous internes deviennent plus regroupés. Plus la vitesse est élevée, les ESC les plus dispersés se trouvent dans la structure de solidification de l'alliage de magnésium moulé sous pression, et la bande défectueuse est plus proche du centre du moulage sous pression. En cas d'absence de vitesse élevée, la bande à double défaut apparaît dans la section de structure de solidification de l'alliage de magnésium moulé sous pression.

(3) défaut de formation et de distribution du flux de métal liquide lors du processus de remplissage du moule de coulée sous pression, l'influence du métal liquide à grande vitesse d'érosion sévère et de pression de suralimentation, sous l'action de l'extérieur à proximité du profil d'écoulement du métal de concassage ou de rotation des grains, la taille des grains est supérieure à celle du métal liquide restant qui se forme entre le dégagement du produit, comme la solidification des défauts des trous rassemblés le long du profil d'écoulement avec organisation.