Table des matières:

- Introduction à Moulage par injection

- Étapes dans Moulage par injection Processus

- Variables du processus de moulage par injection

- Paramètres de contrôle qualité

- Problèmes courants de moulage par injection et leurs solutions

- Techniques avancées de moulage par injection

- Applications de moulage par injection

- Conclusion

-

1.Introduction au moulage par injection

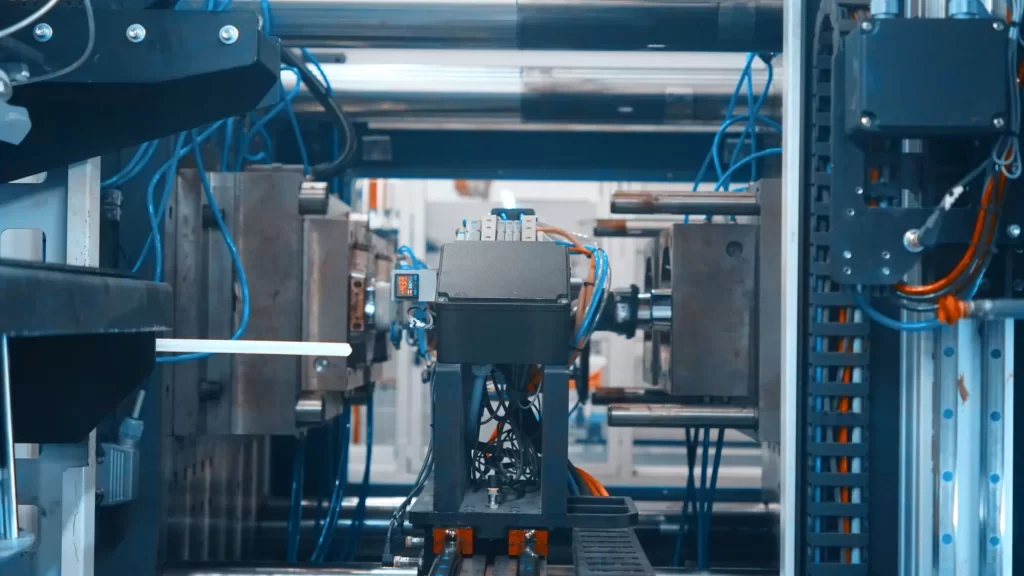

Le moulage par injection est un procédé de fabrication populaire largement utilisé dans la production d'une variété de produits tels que les appareils électroménagers., biens de consommation, pièces aérospatiales, et pièces automobiles. Ce procédé repose sur l'utilisation de machines spécialisées pour produire des pièces tridimensionnelles en injectant de la matière fondue dans un moule sur mesure., puis refroidir et solidifier le matériau pour terminer la pièce.

Les avantages du moulage par injection incluent la création de géométries complexes, reproductible et capable de produire des volumes élevés. Les limites sont les coûts élevés d'installation et les limites de conception liées à la construction du moule..

-

2. Étapes du processus de moulage par injection

Le processus de moulage par injection comprend six étapes: conception et préparation de moules, sélection des matériaux, préparation du matériel, configuration de la machine de moulage par injection, détail du processus de moulage par injection, et activités de finition post-traitement.

Étape 1: Conception et préparation du moule

Avant que le processus de moulage par injection puisse commencer, le moule d'injection doit être conçu et fabriqué. Cette étape consiste à identifier le matériau requis et la forme de la pièce., qui sont uniques à chaque produit individuel. La préparation du moule comprend le nettoyage, vérifier les joints et leur ajustement, et s'assurer que le moule répond aux normes de l'industrie.

Étape 2: Sélection des matériaux

Identifier les matériaux appropriés qui conviennent au produit, utilisation finale, et l'environnement d'exploitation est essentiel pour atteindre les performances souhaitées du produit.. Cette étape nécessite une étude approfondie des droits matériels comme la rigidité, force, et résistance à la chaleur, entre autres.

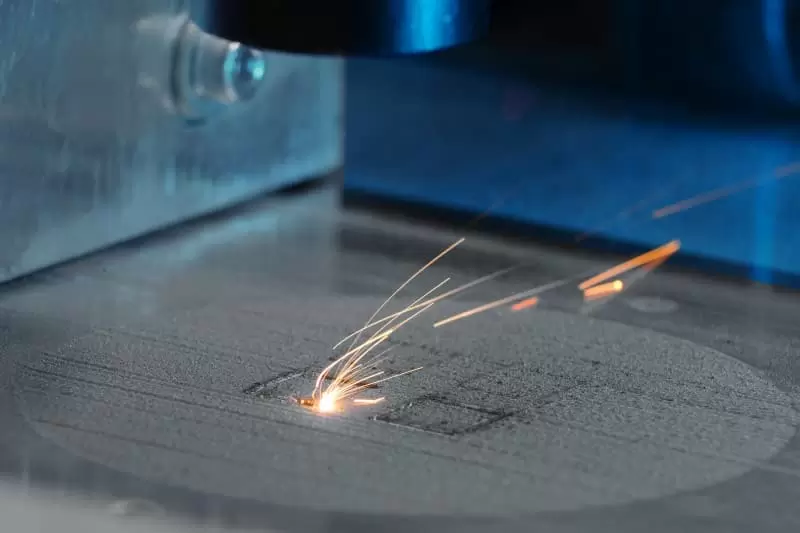

Étape 3: Préparation du matériel

Dans cette étape, la matière première est préparée pour être injectée dans le moule. Le matériau doit être introduit dans la machine, trié, et chauffé jusqu'à ce qu'il atteigne le point de fusion requis spécifique au matériau.

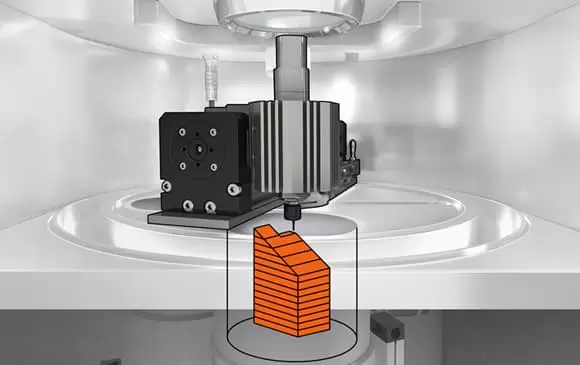

Étape 4: Configuration de la machine de moulage par injection

Le moule et le matériau sont tous deux complets, et la machine de moulage par injection doit être préparée. Appelé « mise en place," Cette étape implique l'étalonnage de la machine comme la température et la pression.

Étape 5: Détail du processus de moulage par injection

Dans cette étape, le processus de moulage par injection proprement dit se produit. Il s'agit de serrer, injecter le matériau, solidifier ou refroidir le matériau, et enfin, éjection du produit final.

Étape 6: Activités de finition post-traitement

Des activités de finition post-traitement sont nécessaires pour prendre en charge toute carotte supplémentaire, éclair, ou excès de matière pouvant être présent sur le produit fini. Ponçage, garniture, et le contrôle qualité sont également des étapes essentielles à cette dernière étape de la production..

-

3. Variables du processus de moulage par injection

Les variables du processus de moulage par injection sont essentielles au succès du processus de fabrication global. Dans cette section, nous explorerons certaines des variables critiques du processus qui nécessitent un examen attentif.

Température:La température est un facteur clé dans le processus de moulage par injection, impactant la viscosité du matériau, vitesse de remplissage, temps de cycle, et qualité des matériaux. La température peut avoir un impact significatif sur la qualité du produit final et entraîner des défauts tels qu'une déformation., déformation, et une texture de surface inégale.

Pression:La pression est vitale pour le bon remplissage du matériau dans le moule. Une pression adéquate garantira que le matériau remplit uniformément toute la cavité, résultant en un produit de haute qualité avec une épaisseur constante. La pression doit également être soigneusement contrôlée pour éviter un suremballage qui pourrait provoquer des fissures., ou créer des pièces susceptibles de se délaminer.

Taux de remplissage:La vitesse à laquelle le matériau remplit la cavité du moule doit être contrôlée avec le plus grand soin.. Si le taux de remplissage est trop lent, cela entraînera des défauts tels que des brûlures et des lignes de tricot, compromettre les performances du matériau en raison des vides. Alternativement, si le taux de remplissage est trop rapide, les pièces pourraient devenir faibles et sous-dimensionnées.

Temps de refroidissement:Le temps de refroidissement est le temps nécessaire à un moulage pour revenir à sa température initiale après l'injection.. Le temps de refroidissement provoque la solidification du matériau dans sa forme finale, durcir dans la forme conçue. La durée du temps de refroidissement doit être appropriée et peut varier en fonction du matériau et de la taille de la pièce..

Température du moule:La température du moule est critique dans le processus de moulage par injection, et il doit être contrôlé avec précision. La température du moule a un impact sur le temps de cycle, déformation, marques d'évier, et finition de surface. En général, une température de moule plus élevée accélérera le processus de moulage tout en offrant une meilleure finition de surface. Cependant, des températures plus élevées peuvent provoquer une déformation du moulage. La capacité thermique spécifique et la conductivité thermique du matériau doivent être prises en compte lors du réglage de la température du moule..

En conclusion, contrôle adéquat de la température du produit, pression, taux de remplissage, temps de refroidissement, et la température du moule reste fondamentale pour le processus de moulage par injection. Un contrôle et une optimisation appropriés des variables de processus spécifiées sont essentiels pour obtenir des produits de haute qualité de manière cohérente.. En comprenant ces variables critiques, les fabricants peuvent optimiser le processus de moulage par injection pour produire des pièces de haute qualité qui correspondent exactement aux spécifications de l'application.

-

4. Paramètres de contrôle qualité

Le maintien de normes de qualité élevées est crucial dans le processus de moulage par injection. Dans cette section, nous discuterons de plusieurs paramètres de contrôle qualité que les fabricants doivent respecter pour obtenir un produit fini de haute qualité.

Contrôle de l'épaisseur des parois:Le contrôle de l'épaisseur des parois est essentiel dans le processus de moulage par injection pour garantir que les pièces répondent aux spécifications de conception requises.. L'épaisseur de la paroi doit être constante dans toute la pièce conçue. Un écart par rapport à l'épaisseur de paroi prévue peut entraîner des défauts structurels tels qu'une déformation ou une courbure., influencer les propriétés physiques requises.

Précision dimensionnelle & Tolérance:La précision dimensionnelle et la tolérance dans le moulage par injection font référence à la garantie que le produit final répond aux spécifications requises de la conception.. Les mesures doivent être correctes et dans la plage de tolérance spécifiée, sans écart par rapport aux spécifications requises.

Finition de surface:La finition de surface du produit final doit correspondre aux exigences spécifiées. Les exigences courantes en matière de finition de surface peuvent inclure une texture, mat, ou finitions brillantes. Les défauts de surface tels que les bavures ou les bavures doivent également être évités ou éliminés lors des activités de post-traitement., ce qui peut avoir un impact négatif sur la finition de la surface.

Défauts:Divers défauts peuvent survenir lors du processus de moulage par injection, comme Gate Blush, marques d'évier, ou formation d'éclair. Ceux-ci peuvent altérer les propriétés mécaniques, comme la rigidité ou la durabilité, et pourrait influencer l’intégrité structurelle de la pièce finale. La correction de ces défauts courants de moulage par injection peut être obtenue en optimisant les variables du processus ou en redéfinissant les spécifications de conception..

Pour répondre à ces paramètres de contrôle qualité, une surveillance appropriée de chaque étape du processus de moulage par injection est essentielle. Les fabricants doivent disposer d'un processus de contrôle de qualité établi qui garantit que chaque pièce est produite avec les paramètres critiques indiqués ci-dessus.. L'utilisation de techniques de mesure avancées telles que des outils de mesure de précision ou des machines d'inspection peut aider à prévenir les écarts et à garantir des résultats précis..

En adhérant à des procédures strictes de contrôle de qualité, les fabricants peuvent systématiquement produire des pièces moulées par injection de haute qualité qui répondent aux exigences de performance souhaitées du produit. L’importance du contrôle qualité n’est peut-être pas immédiatement visible, mais il est crucial de garantir des performances fiables du produit et de garantir la satisfaction du client..

-

5. Problèmes courants de moulage par injection et leurs solutions

Bien que le moulage par injection soit un processus de fabrication fiable et efficace, ce n'est pas sans défis. Dans cette section, nous explorerons certains des problèmes de moulage par injection les plus courants auxquels les fabricants sont confrontés, et leurs solutions probables.

Éclair:Un flash se produit lorsque le matériau s'échappe de la cavité du moule pendant le processus d'injection., conduisant à des surfaces matérielles qui vont au-delà de la conception de la pièce. Le surplus de matériau qui en résulte peut entraîner une déformation de la pièce et rendre la finition plus difficile..

Solution: Augmentation de la force de serrage, attribuer l'emplacement de la porte, et réduire la vitesse de remplissage peut aider à réduire l'apparition de flash.

Plan court:Un tir court se produit lorsqu'une quantité insuffisante de matériau est injectée dans le moule., provoquant que la pièce résultante soit sous-dimensionnée ou insuffisamment remplie.

Solution: Vérification de l'état du matériel, augmenter la vitesse d'injection, ou augmenter la pression de remplissage pour permettre un remplissage complet résoudra ce problème.

Marques d'évier:Les marques d'évier se produisent lorsque la surface extérieure des zones les plus épaisses de la pièce met plus de temps à refroidir., conduisant à un effet de transition inégal.

Solution: Augmentation de la pression de remplissage, temps de refroidissement, ou éviter une épaisseur de paroi inégale peut aider à prévenir ce problème.

Gauchissement:Le gauchissement se produit lorsque les pièces moulées par injection se déforment et ne répondent plus à la précision dimensionnelle requise., causé par un refroidissement irrégulier ou un stress thermique.

Solution: Réduire lentement la température du moule, assurer une répartition uniforme des canaux de refroidissement, et réduire la vitesse d'injection peut réduire le risque de déformation.

En conclusion, problèmes de moulage par injection tels que flash, plans courts, marques d'évier, et la déformation peut être difficile à résoudre. Heureusement, les problèmes de sortie peuvent souvent être corrigés en modifiant les paramètres de la machine, optimisation du profil de température, et peaufiner la conception du moule. Les fabricants devront adopter une approche proactive en examinant et en enquêtant quotidiennement sur ces problèmes afin de maintenir des normes de qualité élevées.. En résolvant rapidement ces problèmes courants de moulage par injection, les fabricants peuvent minimiser le coût des rejets et du gaspillage de matériaux, et finalement produire un produit de haute qualité qui répond aux attentes du client.

-

6. Techniques avancées de moulage par injection

Les techniques avancées de moulage par injection ont révolutionné l'industrie manufacturière, offrant plus de liberté de conception et de meilleures performances pour le produit final. Dans cette section, nous discuterons de certaines des techniques avancées de moulage par injection utilisées et de leurs avantages.

Surmoulage:Le surmoulage est une technique qui consiste à utiliser deux matériaux différents pour mouler un seul produit.. Les deux matériaux différents sont injectés successivement ou simultanément dans deux cavités différentes pour créer un produit fini aux propriétés uniques.

Cette technique est bien adaptée à la fabrication de produits qui nécessitent des propriétés de matériaux différentes sur différentes pièces en un seul assemblage.. Le surmoulage permet un meilleur ajustement ergonomique du produit final, ajoutant de la durabilité, et réduire le bruit des vibrations.

Moulage par injection assisté par gaz:Moulage par injection assisté par gaz (GAIM) implique l'utilisation de gaz pour compléter l'injection de plastique fondu pour former des pièces spécifiques pendant le processus de moulage. Le gaz est injecté dans la cavité du moule pendant le processus de remplissage, éviter un remplissage inadéquat de l'injection de matériau, tout en offrant des avantages supplémentaires tels qu'un poids réduit du produit, temps de cycle réduit, et une finition de surface améliorée.

GAIM convient à la fabrication de grandes pièces avec des sections épaisses et à parois fines, tubes ou feuilles ondulées, et composants automobiles dotés de propriétés anti-retrait.

Moulage par insertion:

Le moulage par insertion maillage du moulage par injection plastique traditionnel avec du métal, les deux étant fondus simultanément dans une cavité du moule.

Cette technique est idéale pour la fabrication de pièces nécessitant des structures de support plus robustes., comme les connecteurs électriques, connecteurs filetés ou poignées.

Moulage par co-injection:

Le moulage par co-injection est une technique dans laquelle le noyau du composant moulé est formé avec une combinaison de plusieurs matériaux., simultanément ou en séquence.

La technique permet d'améliorer la force de liaison en alignant les matériaux avec des caractéristiques uniques, et des performances produit améliorées. Parmi ces matériaux pourraient figurer des fibres de renfort, métaux ou polymères biodégradables. Le moulage par co-injection renforce la qualité du produit fini, permettant une plus grande durabilité, stabilité thermique, et des propriétés esthétiques plus avancées.

En conclusion, les techniques avancées de moulage par injection offrent aux fabricants la possibilité de créer des produits complexes et durables avec une qualité et une longévité améliorées. Le surmoulage est flexible et s'adapte à diverses propriétés de matériaux, GAIM réduisant le poids et le coût, Moulage par insertion fournissant des structures de support robustes, et le moulage par co-injection permet d'obtenir une force de liaison dans deux matériaux ou plus. Des spécialistes performants utilisent des techniques avancées de moulage par injection pour fabriquer des produits qui répondent à des exigences précises et proposent des produits adaptés à diverses applications..

Si vous souhaitez en savoir plus sur le moulage par injection ,Vous pouvez cliquez sur le Prototype V1 site internet pour le trouver.

-

7. Applications de moulage par injection

Le moulage par injection est un processus de fabrication polyvalent qui peut être appliqué à la production de divers produits pour différentes industries.. Dans cette section, nous discuterons de certaines des applications les plus courantes du moulage par injection.

Conditionnement:Le moulage par injection est couramment utilisé dans l'industrie de l'emballage pour produire une large gamme de produits tels que des bouchons., fermetures, bouteilles, pots, et des tubes. Le processus de moulage par injection fournit l'intégrité structurelle nécessaire aux produits d'emballage, surtout ceux qui devront supporter la force, comme ceux destinés à l'industrie alimentaire et des boissons.

Automobile:L'industrie automobile utilise largement le moulage par injection dans la fabrication de diverses pièces., des petits composants tels que les poignées de porte aux grandes pièces telles que les pare-chocs. Le moulage par injection pour les pièces automobiles permet la production de pièces de haute précision avec d'excellentes caractéristiques de durabilité, comme la résistance aux vibrations.

Médical:L'industrie médicale profite du moulage par injection pour produire des clapets anti-retour, vannes, seringues, et divers autres dispositifs médicaux. Les pièces plastiques produites répondant aux normes de biocompatibilité sont non invasives, et offre la résistance et la durabilité nécessaires pour une utilisation à long terme.

Biens de consommation:L'industrie des biens de consommation s'appuie généralement sur le moulage par injection pour fabriquer des produits tels que des pièces électroniques., connecteurs électriques, équipement sportif, jouets, fournitures de bureau, et contenants cosmétiques. Le processus de moulage par injection permet de fabriquer ces produits avec une grande précision, cohérence, et qualité, améliorer l'attrait esthétique et la fonctionnalité globale.

Aérospatial:Le moulage par injection est de plus en plus précieux pour l'industrie aérospatiale, notamment en raison de la nécessité de réduire le poids dans les processus de fabrication. Les applications actuelles du moulage par injection dans l'industrie aérospatiale incluent la fabrication de composants complexes tels que les supports., logements, et boutons de commande.

En conclusion, le moulage par injection a permis de fabriquer une grande variété de produits dans différents secteurs tels que l'emballage, automobile, médical, biens de consommation, et aérospatiale. La technologie permet la production de solides, durable, et des composants de haute précision, permettant aux fabricants de concevoir des pièces de haute qualité et de grande valeur, et fournir des solutions personnalisables pour différentes applications dans différents secteurs.

-

8. Conclusion

En conclusion, le moulage par injection est un procédé de fabrication polyvalent et efficace qui a révolutionné la production de divers produits dans différents secteurs. Voici quelques points clés de notre discussion:

- Le moulage par injection nécessite un examen attentif des variables de processus telles que la température, pression, taux de remplissage, temps de refroidissement, et température du moule pour des pièces de haute qualité.

- Paramètres de contrôle qualité tels que le contrôle de l'épaisseur des parois, précision dimensionnelle et tolérance, finition de surface, et les défauts sont essentiels pour une qualité constante des produits.

- Techniques avancées de moulage par injection telles que le surmoulage, moulage par injection assisté par gaz, moulage par insertion, et le moulage par co-injection offrent aux fabricants une flexibilité et des performances produit accrues.

- Le moulage par injection a de nombreuses applications dans des secteurs tels que l'emballage., automobile, médical, biens de consommation, et aérospatiale.

.

Conseils pratiques pour réussir le moulage par injection ::

- Entretien régulier de la machine et des outils.

- Optimiser les variables du processus pour obtenir les propriétés souhaitées.

- Surveillance constante du processus pour garantir la qualité.

- Documentation appropriée des paramètres du processus et des matériaux.

- Sélectionner les bons matériaux pour entrer dans le processus.

Dans l'ensemble, le moulage par injection reste un procédé de fabrication essentiel, car il permet aux fabricants de fabriquer des produits de haute qualité qui répondent aux exigences uniques d’applications spécifiques. En comprenant les paramètres critiques du processus et en considérant les techniques avancées, les fabricants peuvent optimiser leurs processus de moulage par injection et rester compétitifs sur le marché.