Kundenspezifische Kunststoffspritzgussdienstleistungen

V1 konzentriert sich auf die Verarbeitung von Formenbau und Kunststoffspritzguss, Formprodukte, die hauptsächlich in der Automobilindustrie verwendet werden, Elektronik, Gerät, Medizinisch, Haushaltswarenindustrie.

Dienstleistungen im Bereich Kunststoffspritzguss

V1 entwirft und baut seitdem Kunststoffspritzgussformen 2006, mit innovativen Designtechniken, modernste Technologie, außergewöhnliche Handwerkskunst und fortschrittliche Einrichtungen, um unseren weltweiten Kunden qualitativ hochwertige Formen und Teile zu garantieren.

Wir bieten eine Vielzahl von Werkzeugdienstleistungen an, darunter: Prototyping-Form,Multi-Shot-Formen/2K-Formen und Einlege-Umspritzung. Unsere Kunden kommen hauptsächlich aus der Automobilbranche, Elektronik, Gerät, Medizinisch, Haushaltswarenindustrie.

Das Geschäft expandiert in diesen Jahren, Wir richten Büros und Auslandsteams in europäischen und US-amerikanischen Ländern wie Großbritannien ein, Deutschland,Slowakei, Mexiko usw., um die Erwartungen und Anforderungen unserer Kunden kontinuierlich zu erfüllen oder zu übertreffen.

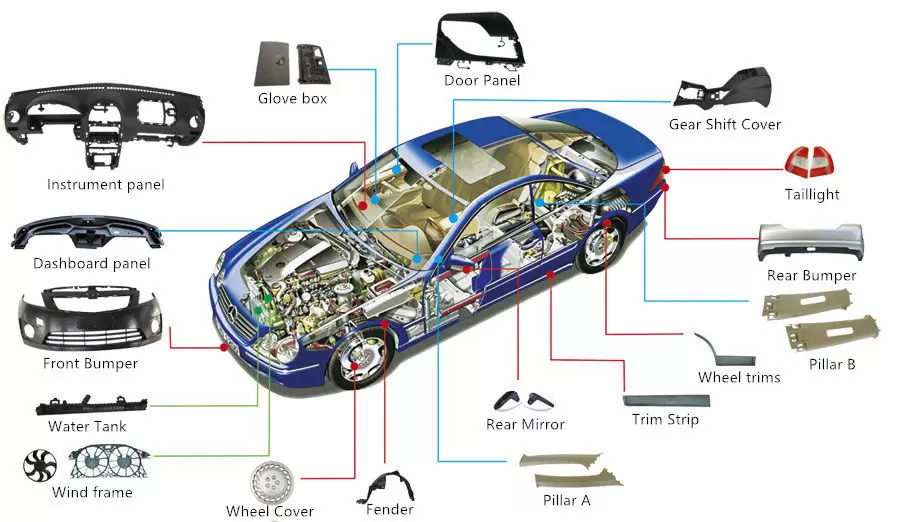

Spritzgussverarbeitung von Automobilzubehör: Scheinwerfer, Türverkleidungen, Rückspiegel, Werkbänke, Griffe, Stoßstangen, Rücklichter, Sonstiges Kunststoff-Spritzgusszubehör.

V1-Spritzguss-Service-Prozess

1> Get Quote

Holen Sie sich ein Angebot für Werkzeuge und Erstserienfertigung mit Versandvoranschlägen in 24 Zu 48 Std..

2> DFM analyze

Erhalten Sie die DfM-Dokumentation 24 Zu 72 Stunden nach der Bestellung von Werkzeugmustern. Die Werkzeugbereitstellung beginnt, wenn Sie den DfM-Bericht abzeichnen.

3> Mold making

Du bekommst 2 Kostenlose Muster pro Teil zur Genehmigung. V1 behält ein „Golden Sample“-Teil für zusätzliche Qualitätsprüfungen.

4> Mass Production

Ihre Teile gehen in die Produktion, nachdem die Muster im Spritzgussverfahren freigegeben wurden.

5> Quality control

Wir verwenden die goldene Probe, um zukünftige Bestellungen zu überprüfen und zusätzliche Qualitätskontrollen durchzuführen.

6> Delivery

bietet den Komfort, Waren von unserer Fabrik zu Ihrem Lager transportieren zu lassen, Das spart Ihnen Zeit und Mühe.

Warum sollten Sie sich für den V1-Kunststoffformservice entscheiden?

Professionelles Team

V1-Formdesign & Ingenieurteam hat 36 Erfahrene Ingenieure bieten technischen Support für Kunststoffe Formenbau und Kunststoffverarbeitung.

17+ Jahre Erfahrung

V1 Mould stellt Kunststoffwerkzeuge für die Automobilindustrie her, medizinische Geräte und Elektronik seit über 17 Jahre.

One-Stop-Lösung

V1 bietet eine Komplettlösung, um Kunden alle Anforderungen an die Herstellung von Kunststoffformen und kundenspezifischen Kunststoffprodukten zu erfüllen.

Weltweiter Kundendienst

V1 ist für die Qualität jeder Form verantwortlich, wird mit den Kunden für jedes Werkzeug eine Formqualitätsgarantie unterzeichnen.

Fortschrittliche Ausrüstung

Die V1-Fabrik ist mit erweiterten Funktionen ausgestattet Formenbau Ausrüstung und Präzisionsmessgeräte CMM.

Pünktliche Lieferung

V1 plant den Herstellungsprozess jedes Formprojekts sehr gut, kann für jede Produktion eine pünktliche Lieferung garantieren.

V1 Formenbau- und Verarbeitungskapazität

- 3 Fabriken in China mit fortschrittlicher Ausrüstung, einschließlich Doppelkopf-Erodiermaschinen,Formanpassungsmaschine, große CNC-Maschinen etc.

- 20T-3500T-Spritzgießmaschinen, um den unterschiedlichen Kundenanforderungen gerecht zu werden.

- Maximal geeignet für die Herstellung von Formen bis zu 35T.

- Über 30 Übersee-Mitarbeiter auf der ganzen Welt sorgen für leistungsstarken lokalen Support in der Pre-Sales-Kommunikation, Vom technischen Support bis zum After-Sales-Service, um die hohe Qualität der Formen und Teile weiter zu gewährleisten.

- Mehrwertservice und angemessener Preis.

Unsere Spritzgusspartner

Mit unserer reichen Erfahrung im Werkzeugbau, Leistungsstarker lokaler Support durch unsere Teams im Ausland und angemessener Preis, Wir haben eine langfristige Win-Win-Geschäftskooperation mit weltweit bekannten Unternehmen aufgebaut.

Häufig gestellte Fragen zum Kunststoffspritzguss

Spritzguss ist ein Herstellungsverfahren, bei dem komplexe Kunststoffteile hergestellt werden, indem geschmolzener Kunststoff in eine Form eingespritzt und abgekühlt wird. Spritzguss wird typischerweise für die Massenproduktion eingesetzt, Es können aber auch Kleinserien bis hin zu einem Einzelteil gefertigt werden.

Der Hauptvorteil des Spritzgießens liegt in seiner effizienten Produktionsgeschwindigkeit, niedrige Kosten, hochpräzise Kontrolle der Größe und Form der produzierten Teile, und hervorragende Oberflächenqualität. Erstens, Spritzgießen ist äußerst effizient, da es in kurzer Zeit kontinuierlich große Mengen an Produkten herstellen kann. Zweitens, Die Kosten für das Spritzgießen sind relativ gering, vor allem, weil der Produktionsprozess einfach ist und die erforderlichen Ausrüstungs- und Materialkosten niedrig sind. Außerdem, Das Spritzgießen ermöglicht eine hochpräzise Kontrolle der Größe und Form der hergestellten Teile, Dies ist sehr wichtig für die Herstellung von Teilen, die eine hohe Präzision erfordern. Endlich, Durch Spritzgießen können Teile mit hervorragender Oberflächenqualität hergestellt werden. Dies liegt daran, dass während des Produktionsprozesses, a very smooth film will be formed on the surface of the mold, and this film will be transferred to the surface of the part, thereby making the surface of the part The quality is very good.

Plastic injection molding is a widely used manufacturing technology in modern manufacturing. This technology is produced using several types of plastics including, but not limited to, polypropylene (PP), polyurethane (PU), polyethylene (SPORT), polyester (PET), and polycarbonate (PC).

Polypropylene (PP) is a common thermoplastic that has good impact resistance and heat resistance, so it is often used to manufacture products that need to withstand higher temperatures or greater impact forces. Zusätzlich, due to its low water absorption and good chemical stability, PP wird auch häufig zur Herstellung von Lebensmittelverpackungen und medizinischen Geräten verwendet.

Polyurethan (PU) ist ein Kunststoff mit hoher Festigkeit, hohe Zähigkeit und gute Verschleißfestigkeit, Daher wird es häufig zur Herstellung von Autoteilen verwendet, Möbel, Schuhe, usw. Zusätzlich, aufgrund seiner hervorragenden Witterungsbeständigkeit und Korrosionsbeständigkeit, PU wird auch häufig zur Herstellung von Outdoor-Produkten und Baumaterialien verwendet.

Polyethylen (SPORT) ist ein Leichtgewicht, transparenter und leicht zu verarbeitender Kunststoff, Daher wird es häufig zur Herstellung von Plastiktüten verwendet, Folien und Rohre. Zusätzlich, aufgrund seiner guten elektrischen Isolierung und chemischen Stabilität, PE wird auch häufig zur Herstellung von Drähten verwendet, Kabel und Chemikalienbehälter.

Polyester (PET) ist ein Kunststoff mit hoher Festigkeit, gute Transparenz und gute Hitzebeständigkeit, Daher wird es häufig zur Herstellung von Getränkeflaschen verwendet, Lebensmittelverpackungen und Fasern. Zusätzlich, aufgrund seiner hervorragenden Witterungsbeständigkeit und Korrosionsbeständigkeit, PET is also often used in the manufacture of outdoor products and building materials.

Polycarbonate (PC) ist ein Kunststoff mit hoher Festigkeit, high transparency and good heat resistance, so it is often used to make bulletproof glass, spectacle lenses and aerospace components. Zusätzlich, due to its excellent impact resistance and wear resistance, PC is also often used to manufacture automotive parts and electronic equipment.

In the injection molding process, molds are a vital component as they hold and shape plastic parts. These molds are usually made of steel or aluminum and must be precision machined to ensure that the parts produced are of the exact size and shape.

First, let's understand what a mold is. A mold is a tool used to make objects of a specific shape and size. In injection molding, Die Aufgabe der Form besteht darin, geschmolzenen Kunststoff in die Form einzuspritzen, das dann abkühlt und erstarrt, um schließlich das gewünschte Kunststoffteil zu bilden. daher, Das Design und die Herstellung von Formen sind entscheidend für die Qualität des Endprodukts.

Formen bestehen typischerweise aus Stahl oder Aluminium, da beide Materialien stark und langlebig genug sind, um den hohen Temperaturen und Drücken des Spritzgussprozesses standzuhalten. Zusätzlich, Stahl und Aluminium verfügen zudem über gute Wärmeleiteigenschaften und können Wärme schnell von der Formoberfläche ableiten, Dadurch wird die Abkühlung des Kunststoffs beschleunigt.

Jedoch, Die bloße Auswahl des richtigen Materials reicht nicht aus, um die Qualität der Form sicherzustellen. Um sicherzustellen, dass die produzierten Teile eine präzise Größe und Form haben, Formen müssen präzise bearbeitet werden. Das bedeutet, dass die Oberfläche der Form äußerst glatt und frei von Fehlern oder Unvollkommenheiten sein muss. Zusätzlich, Die Abmessungen der Form müssen sehr präzise sein, um sicherzustellen, dass die hergestellten Teile den Designanforderungen entsprechen.

Um dies zu erreichen, Formenbauer verwenden häufig fortgeschrittene Formen CNC-Bearbeitung Ausrüstung und Technologie. Diese Geräte können die Position und Geschwindigkeit des Schneidwerkzeugs präzise steuern, um die Genauigkeit und Glätte der Formoberfläche sicherzustellen. Zusätzlich, Die Hersteller führen außerdem strenge Qualitätskontrollen und Tests der Formen durch, um sicherzustellen, dass ihre Qualität den Standards entspricht.

Zusamenfassend, Die Form ist eine unverzichtbare Schlüsselkomponente im Spritzgussprozess. Sie müssen nicht nur aus hochfesten und langlebigen Materialien hergestellt sein, Sie müssen außerdem präzise bearbeitet werden, um sicherzustellen, dass die hergestellten Teile eine präzise Größe und Form haben. Nur so kann die Qualität des Endprodukts entsprechend den Kundenbedürfnissen gewährleistet werden.

Von den vielen Herstellungsprozessen, Spritzgießen dürfte eine der größten Herausforderungen sein. Jedoch, Der größte Nachteil dürften die hohen Werkzeugkosten sein. Der Formenbau erfordert eine präzise Bearbeitung, und die Werkzeugkosten können für komplexere Teile unerschwinglich sein. daher, wenn kleinere Teilemengen produziert werden müssen, Möglicherweise muss die Wirtschaftlichkeit des Spritzgussverfahrens überdacht werden.

First, Wir müssen den grundlegenden Prozess des Spritzgießens verstehen. In diesem Prozess, Kunststoffpellets werden in einen flüssigen Zustand erhitzt und dann unter hohem Druck in eine vorgefertigte Form eingespritzt. Sobald es abgekühlt und erstarrt ist, Die Form kann geöffnet und das fertige Produkt entnommen werden. Dieser Vorgang mag einfach erscheinen, erfordert aber tatsächlich eine sehr präzise Steuerung und ein hohes Maß an Fachwissen.

Jedoch, Diese Genauigkeit geht mit hohen Werkzeugkosten einher. Die Formenherstellung ist ein komplexer und zeitaufwändiger Prozess, der eine große Menge an Präzisionsgeräten und professionellem technischem Personal erfordert. Für einfache Teile, Die Werkzeugkosten dürfen nicht zu hoch sein. Jedoch, für komplexere Teile, Die Werkzeugkosten können sich schnell summieren. Dies liegt daran, dass diese Teile möglicherweise komplexere Designs und mehr Bearbeitungsschritte erfordern.

Zusätzlich, denn Spritzguss ist ein Massenproduktionsverfahren, Auch die Werkzeugkosten müssen auf jedes Teil verteilt werden. Dies bedeutet, dass nur eine geringe Stückzahl produziert wird, Die Werkzeugkosten pro Teil können sehr hoch sein. Dies kann dazu führen, dass das Spritzgießen weniger kostengünstig ist als andere Herstellungsverfahren.

daher, wenn wir über die Verwendung von Spritzguss zur Herstellung von Teilen nachdenken, Die Wirtschaftlichkeit muss sorgfältig abgewogen werden. Wenn Teile in größeren Stückzahlen produziert werden, Spritzguss kann eine ideale Option sein. Jedoch, wenn kleinere Teilemengen produziert werden müssen, Dann müssen wir möglicherweise den Einsatz von Spritzguss noch einmal überdenken, oder andere, wirtschaftlichere Herstellungsverfahren finden.

Einer der größten Vorteile der Spritzgusstechnologie ist ihre effiziente Produktionsleistung. Sobald die Form hergestellt ist, Beim Spritzgießen können große Teilemengen schnell und präzise hergestellt werden, Damit eignet sich das Spritzgießen ideal für Projekte, die eine Massenproduktion erfordern.

Die Effizienz der Spritzgießtechnik spiegelt sich vor allem in den folgenden Aspekten wider: First, Der Formherstellungsprozess ist relativ einfach und kann schnell abgeschlossen werden. Sobald die Form hergestellt ist, Es kann wiederholt verwendet werden, ohne dass es jedes Mal erneut zubereitet werden muss, was enorm Zeit und Kosten spart. Zweitens, Der Spritzgussprozess ist hochautomatisiert. Stellen Sie einfach die Parameter ein und die Maschine kann den gesamten Produktionsprozess automatisch und ohne manuellen Eingriff abschließen, was die Produktionseffizienz erheblich verbessert. Drittens, Die Präzision des Spritzgusses ist sehr hoch, Dadurch kann sichergestellt werden, dass Größe und Form jedes Teils genau gleich sind, um den Bedarf an hochpräzisen Produkten zu decken. Endlich, Beim Spritzgießen können große Stückzahlen in einem Arbeitsgang hergestellt werden, making it ideal for mass production.

daher, injection molding technology is widely used in many fields, such as automobiles, home appliances, electronic products, usw. The demand for products in these industries is large and the requirements for production efficiency and product quality are very high, and injection molding technology just meets these needs.

Injection molding technology is widely used in a variety of different industries, including but not limited to automobile manufacturing, medical equipment, electronic equipment, Spielzeug, Möbel, und mehr. Any industry that produces plastic parts in large quantities is likely to use injection molding technology. The application range of this technology is very wide, covering almost every aspect of our daily life. Whether in the automobile manufacturing industry, zur Herstellung verschiedener komplexer Automobilteile verwendet, oder in der Medizingeräteindustrie, zur Herstellung verschiedener medizinischer Präzisionsinstrumente verwendet, Dabei spielt die Spritzgießtechnik eine wichtige Rolle. Zusätzlich, Auch die Industrie für die Herstellung elektronischer Geräte nutzt die Spritzgusstechnologie zur Herstellung verschiedener elektronischer Komponenten und Zubehörteile. In der Spielzeugindustrie, Mithilfe der Spritzgusstechnik werden verschiedenste Kunststoffspielzeuge hergestellt. In der Möbelindustrie, Mithilfe der Spritzgusstechnik werden verschiedene Möbel und Dekorationen aus Kunststoff hergestellt. Im Allgemeinen, Die Einsatzmöglichkeiten der Spritzgusstechnik sind vielfältig, deckt nahezu alle Branchen ab, die eine Massenproduktion von Kunststoffteilen erfordern.

Nach dem Spritzgießen, Teile können eine weitere Bearbeitung erfordern, wie zum Beispiel Färben, Oberflächenbeschichtung, Montage, usw. Diese zusätzlichen Prozesse verbessern die Schönheit, Haltbarkeit und Funktionalität des Teils.

Spritzgießen ist ein gängiges Herstellungsverfahren, bei dem geschmolzener Kunststoff in eine Form eingespritzt wird, Dort wird es dann abgekühlt und verfestigt, um schließlich das gewünschte Teil zu bilden. Jedoch, Möglicherweise können nicht alle Anforderungen durch Spritzgießen allein erfüllt werden, Daher ist eine weitere Bearbeitung des Teils erforderlich.

First, Das Färben ist ein wichtiger Schritt, der dem Teil eine bestimmte Farbe verleiht. Durch Zugabe von Farbstoffen oder Pigmenten, Sie können dafür sorgen, dass sich ein Teil besser in seine Umgebung einfügt oder seine spezifische Funktionalität hervorhebt. Das Einfärben erhöht nicht nur die Ästhetik eines Teils, sondern verbessert auch die Sichtbarkeit, Dadurch wird es für Benutzer einfacher, es zu erkennen und zu verwenden.

Zweitens, Ein weiteres gängiges Behandlungsverfahren ist die Oberflächenbeschichtung. Durch Aufsprühen oder Aufpinseln einer Farbschicht, Sie können Ihren Teilen eine zusätzliche Schutzschicht vor äußeren Einflüssen und Abnutzung bieten. Zusätzlich, Eine Oberflächenbeschichtung kann das Aussehen eines Teils verändern, macht es glatter, glänzender oder mit einem besonderen Struktureffekt.

Endlich, Beim Zusammenbau werden mehrere Teile zusammengefügt. In einigen Fällen, Ein einzelnes Teil erfüllt möglicherweise nicht die funktionalen Anforderungen des Produkts, Daher müssen mehrere Teile zu einem Ganzen zusammengefügt werden. Die Montage kann durch Schweißen erfolgen, Gewindeverbindungen, Schnallen, usw. um eine dichte Verbindung und Stabilität zwischen den Teilen zu gewährleisten.

Im Allgemeinen, Spritzgussteile können eine weitere Bearbeitung erfordern, wie zum Beispiel Färben, Oberflächenbeschichtung, und Montage. Diese zusätzlichen Prozesse können die Ästhetik verbessern, Haltbarkeit und Funktionalität des Teils, Dadurch ist es besser für unterschiedliche Anwendungsanforderungen geeignet.

Während des Spritzgussprozesses, Wir müssen eine Reihe von Parametern berücksichtigen, einschließlich Einspritzgeschwindigkeit, Druck, Temperatur, Zeit, usw. Die Einstellungen dieser Parameter sind nicht statisch, müssen aber je nach Material entsprechend angepasst werden, Teilekonstruktionen und Formenkonstruktionen. Denn nur durch die genaue Kontrolle dieser Parameter können wir eine hohe Qualität der produzierten Teile gewährleisten.

First, Die Einspritzgeschwindigkeit ist ein wichtiger Parameter. Es bestimmt die Fließgeschwindigkeit der Kunststoffschmelze von der Einspritzmaschine zur Form. Wenn die Einspritzgeschwindigkeit zu hoch ist, Dies kann dazu führen, dass die Kunststoffschmelze in der Form zu schnell abkühlt, die Qualität des Teils beeinträchtigen. Auf der anderen Seite, wenn die Einspritzgeschwindigkeit zu langsam ist, Dies kann dazu führen, dass die Kunststoffschmelze in der Form zu langsam abkühlt, Dadurch wird die Form und Größe des Teils beeinflusst.

Zweitens, Auch der Druck ist ein wichtiger Parameter. Sie bestimmt, wie gefüllt die Kunststoffschmelze in der Form ist. Wenn der Druck zu hoch ist, Dies kann dazu führen, dass die Kunststoffschmelze aus der Form ausläuft, die Qualität des Teils beeinträchtigen. Auf der anderen Seite, wenn der Druck zu gering ist, Die Kunststoffschmelze füllt die Form möglicherweise nicht vollständig aus, Einfluss auf die Form und Größe des Teils.

Wieder, Die Temperatur ist ein wichtiger Parameter. Sie bestimmt die Fließfähigkeit und Erstarrungsgeschwindigkeit der Kunststoffschmelze. Wenn die Temperatur zu hoch ist, Dies kann dazu führen, dass die Kunststoffschmelze in der Form vorzeitig erstarrt, Einfluss auf die Form und Größe des Teils. Im Gegenteil, wenn die Temperatur zu niedrig ist, Dies kann dazu führen, dass die Kunststoffschmelze in der Form nicht mehr flüssig ist, Dadurch wird die Form und Größe des Teils beeinflusst.

Endlich, Zeit ist ein wichtiger Parameter. Sie bestimmt die Verweilzeit der Kunststoffschmelze in der Form. Wenn die Zeit zu lang ist, it may cause the plastic melt to cool too much in the mold, die Qualität des Teils beeinträchtigen. Im Gegenteil, if the time is too short, the plastic melt may not be cooled enough in the mold, Dadurch wird die Form und Größe des Teils beeinflusst.

daher, we need to make precise adjustments to these parameters based on different materials, part designs, and mold designs to ensure that the parts produced are of high quality.

In the field of manufacturing, injection molding technology has higher production efficiency, lower cost and better product quality than 3D-Drucktechnologie. Injection molding technology can quickly produce large quantities of parts, and the products not only have higher strength, but also have a more beautiful appearance. Zusätzlich, injection molding technology also has the advantage of using a variety of materials, Dies ermöglicht es, unterschiedliche Anforderungen zu erfüllen und gleichzeitig Produktqualität und Leistung sicherzustellen.

First, Die Produktionseffizienz der Spritzgusstechnologie ist hoch, Das bedeutet, dass in kurzer Zeit eine große Anzahl von Teilen hergestellt werden kann. Im Gegensatz, obwohl die 3D-Drucktechnologie in einigen Aspekten Vorteile hat, Es gibt immer noch gewisse Einschränkungen in der Massenproduktion. daher, Die Spritzgusstechnologie ist zweifellos die geeignetere Wahl in Szenarien, in denen eine Massenproduktion von Teilen erforderlich ist.

Zweitens, die Kosten der Spritzgusstechnik sind geringer. Denn der Herstellungsprozess ist relativ einfach und die erforderlichen Geräte- und Materialkosten relativ gering, Die Gesamtkosten können während des Produktionsprozesses effektiv gesenkt werden. Obwohl die 3D-Drucktechnologie in einigen spezifischen Szenarien Vorteile bietet, denn sein Produktionsprozess ist komplexer und die benötigten Geräte- und Materialkosten relativ hoch, Im Hinblick auf die Gesamtkosten ist sie möglicherweise nicht so wettbewerbsfähig wie die Spritzgusstechnologie.

Außerdem, Produkte, die im Spritzgussverfahren hergestellt werden, weisen eine höhere Festigkeit und ein besseres Aussehen auf. Dies liegt daran, dass während des Spritzgussprozesses, Das geschmolzene Kunststoffmaterial füllt unter hohem Druck schnell die Form, Dadurch wird die innere Struktur des Produkts dichter und somit robuster. Gleichzeitig, Die Spritzgusstechnologie kann auch das Erscheinungsbild des Produkts steuern, indem sie die Form und Größe der Form anpasst, um es schöner zu machen. Obwohl die 3D-Drucktechnologie eine größere Flexibilität beim Produktdesign bietet, aufgrund der Einschränkungen seines Produktionsprozesses, the products produced may not be comparable to injection molding technology in terms of strength and appearance.

Endlich, injection molding technology offers the advantage of using a variety of materials. During the production process, different plastic materials can be selected according to the needs of the product to meet different performance requirements. This enables injection molding technology to meet diverse needs while also ensuring product quality and performance. Although 3D printing technology also supports the use of a variety of materials, aufgrund der Einschränkungen seines Produktionsprozesses, there may be certain limitations in material selection and application.

Um zusammenzufassen, injection molding technology has obvious advantages over 3D printing technology in terms of production efficiency, cost and product quality. Dies hat dazu geführt, dass die Spritzgusstechnologie in der Fertigung weit verbreitet ist und sich zu einem wichtigen Produktionsprozess entwickelt hat.

Im Kunststoffspritzgussverfahren, Die Zykluszeit ist ein sehr wichtiger Parameter. Diese Zeit hängt von vielen Faktoren ab, inklusive Materialauswahl, Teiledesign, Formenbau, und die Effizienz der Produktionsanlagen. Diese Faktoren bestimmen zusammen die Zykluszeit des Spritzgießens.

First, Die Materialauswahl ist ein wichtiger Faktor, der die Zykluszeit des Spritzgießens beeinflusst. Unterschiedliche Kunststoffmaterialien haben unterschiedliche Schmelztemperaturen und Abkühlgeschwindigkeiten, Dies wirkt sich direkt auf die Formzeit aus. Zum Beispiel, Bei einigen Kunststoffen mit einem hohen Schmelzpunkt kann es länger dauern, bis sie vollständig schmelzen, während einige Kunststoffe mit einem niedrigen Schmelzpunkt den Prozess möglicherweise schneller abschließen.

Zweitens, Das Design des Teils beeinflusst auch die Spritzgießzykluszeit. Wenn das Design des Teils komplex ist, Der Formvorgang kann länger dauern. Dies liegt daran, dass komplexe Designs möglicherweise mehr Schritte erfordern, Zum Beispiel, erfordern mehrere Einspritzungen oder eine komplexere Formstruktur.

Außerdem, Auch das Design der Form ist ein wichtiger Gesichtspunkt. Ein gutes Formendesign kann die Produktionseffizienz verbessern und den Formzyklus verkürzen. Zum Beispiel, Ein optimiertes Kühlsystem kann die Kühlzeit verkürzen, während ein effizientes Angussdesign die Einspritzzeit verkürzen kann.

Endlich, Die Effizienz der Produktionsanlagen wirkt sich auch auf die Zykluszeit des Spritzgießens aus. Ein hocheffizientes Gerät kann den Formprozess schneller abschließen, Dadurch wird der Produktionszyklus verkürzt. daher, Die Wahl effizienter und zuverlässiger Produktionsanlagen ist der Schlüssel zur Verbesserung der Produktionseffizienz.

Im Allgemeinen, Die Zykluszeiten beim Spritzgießen können zwischen einigen Sekunden und einigen Minuten liegen, abhängig von den Anforderungen der Produktion. Für einige Produkte, bei denen keine hohen Anforderungen an die Produktionsgeschwindigkeit gestellt werden, ein längerer Formzyklus kann akzeptabel sein; Für einige Produkte hingegen gelten strenge Anforderungen an die Produktionsgeschwindigkeit, Der Formzyklus muss so weit wie möglich verkürzt werden.

Häufige Frage in der Spritzgussproduktion

Die Kosten für Spritzguss hängt von mehreren Faktoren ab, inklusive Materialkosten, Werkzeugkosten, Produktionsvorlaufzeit, Teilemenge und Komplexität, usw. Allgemein gesprochen, Die Kosten pro Teil sind bei Großserienproduktion niedriger und bei kleineren Chargen höher.

Bei der Auswahl der richtigen Spritzgussform sind viele Faktoren zu berücksichtigen. Zu diesen Faktoren gehören, sind aber nicht darauf beschränkt, ihre Berufserfahrung, Zustand der Ausrüstung, Qualitätskontrolle, und mehr. Um sicherzustellen, dass Sie den Lieferanten auswählen, der Ihren Projektanforderungen am besten entspricht, Es ist am besten, mit mehreren Lieferanten zu kommunizieren und deren Angebote sorgfältig zu prüfen, Produktionsvorlaufzeiten, Qualitätskontrolle, usw.

First, Ein erfahrener Lieferant von Spritzgussformen kann Ihre Bedürfnisse besser verstehen und professionelle Beratung und Lösungen bieten. Sie haben möglicherweise an ähnlichen Projekten mitgearbeitet und verfügen über ein tieferes Verständnis für die möglicherweise auftretenden Probleme und Herausforderungen. daher, bei der Auswahl eines Lieferanten, Sie können nach ihrer Berufserfahrung und Fallbeispielen fragen, um ihre beruflichen Fähigkeiten in verwandten Bereichen zu verstehen.

Zweitens, Qualität und Leistung der Spritzgussform stehen in direktem Zusammenhang mit der Qualität des Endprodukts. daher, bei der Auswahl eines Lieferanten, Überprüfen Sie sorgfältig den Zustand ihrer Ausrüstung und Qualitätskontrollsysteme. Finden Sie heraus, ob sie über fortschrittliche Produktionsausrüstung und -technologie verfügen, und wie sie die Qualitätskontrolle während des Produktionsprozesses sicherstellen. Dies kann erreicht werden, indem man die Fabrik des Lieferanten besucht oder sich über dessen Qualitätsmanagementsystem informiert.

Zusätzlich, Auch das Angebot des Lieferanten ist ein wichtiger Gesichtspunkt. Verschiedene Anbieter können unterschiedliche Preise anbieten, Daher müssen Vergleiche und Bewertungen vorgenommen werden. Jedoch, Nur niedrige Preise anzustreben ist keine kluge Entscheidung, denn Qualität ist entscheidend. Bei der Auswahl eines Lieferanten, Sie müssen das Verhältnis zwischen Preis und Qualität abwägen, um sicherzustellen, dass der ausgewählte Lieferant qualitativ hochwertige Spritzgussformen liefern kann.

Endlich, Auch der Produktionszyklus ist einer der Faktoren, die berücksichtigt werden müssen. Verschiedene Lieferanten können unterschiedliche Produktionszyklen haben, was sich direkt auf den Projektfortschritt und die Lieferzeit auswirkt. Bei der Auswahl eines Lieferanten, Verstehen Sie deren Produktionskapazitäten und Lieferzeiten und gleichen Sie diese mit Ihrem eigenen Projektplan ab. Gleichzeitig, Auch die Stabilität und Zuverlässigkeit der Lieferkette muss berücksichtigt werden, um sicherzustellen, dass das Projekt termingerecht abgeschlossen werden kann.

Um zusammenzufassen, Die Auswahl eines geeigneten Lieferanten für Spritzgussformen ist ein Prozess, der eine umfassende Berücksichtigung mehrerer Faktoren erfordert. Durch die Kommunikation und den Vergleich mit mehreren Lieferanten und die sorgfältige Berücksichtigung ihrer Berufserfahrung, Zustand der Ausrüstung, Qualitätskontrolle, Angebots- und Produktionszyklus, Sie können den am besten geeigneten Partner besser ermitteln, um den Erfolg Ihres Projekts sicherzustellen. Durchführung.

Viele Faktoren beeinflussen den Produktionszyklus des Kunststoffspritzgusses, einschließlich, aber nicht beschränkt auf die Teilegröße, Menge, und Komplexität. Die Besonderheiten dieser Faktoren wirken sich direkt auf die Länge des Produktionszyklus aus.

First, Schauen wir uns die Größe der Teile an. Allgemein gesprochen, Die Herstellung und Montage größerer Teile dauert länger. Dies liegt daran, dass größere Teile typischerweise mehr Materialien und komplexere Produktionsprozesse erfordern. daher, wenn ein Teil sehr groß ist, sein Produktionszyklus kann viel länger sein als bei kleineren Teilen.

Zweitens, Auch die Anzahl der Teile ist ein wichtiger Gesichtspunkt. Wenn eine große Anzahl von Teilen auf einmal hergestellt werden muss, Der Produktionszyklus kann sich entsprechend verlängern. Dies liegt daran, dass während des Produktionsprozesses, Jedes Teil muss genau kontrolliert und geprüft werden, um seine Qualität sicherzustellen. Wenn es zu viele Teile gibt, Der Prozess wird komplexer und zeitaufwändiger.

Endlich, Wir müssen auch die Komplexität des Teils berücksichtigen. Komplexe Teile erfordern in der Regel mehr Prozesse zur Fertigstellung, was auch den Produktionszyklus verlängert. Zum Beispiel, Einige Teile mit komplexen Formen oder inneren Strukturen erfordern möglicherweise den Einsatz spezieller Werkzeuge und Techniken zur Herstellung, was die Produktionsschwierigkeiten und -zeit erhöht.

Im Allgemeinen, Der Produktionszyklus des Kunststoffspritzgusses wird von einer Vielzahl von Faktoren bestimmt. Im eigentlichen Produktionsprozess, Wir müssen den geeigneten Produktionszyklus basierend auf den spezifischen Teilebedingungen bestimmen. Allgemein, Dieser Zyklus kann einige Tage bis einige Wochen dauern.

Um sicherzustellen, dass ein Teil für das Spritzgießen geeignet ist, müssen seine Designanforderungen angemessen berücksichtigt werden. Zu diesen Designanforderungen gehören Aspekte wie die Wandstärke, strukturelle Unterstützung, und Oberflächenbeschaffenheit. Zusätzlich, Faktoren wie Materialauswahl und Formdesign müssen berücksichtigt werden.

Während des Spritzgussprozesses, Das Teiledesign ist entscheidend. First, Die Gestaltung der Wandstärke erfordert sorgfältige Überlegungen. Unter Wandstärke versteht man die Dicke des Bauteils, was sich direkt auf die Festigkeit und Stabilität des Bauteils auswirkt. Wenn die Wandstärke zu dünn ist, Das Teil kann sich während der Produktion verformen oder brechen; wenn die Wandstärke zu dick ist, es wird die Herstellungskosten erhöhen und den Produktionszyklus verlängern. daher, Konstrukteure müssen die Größe der Wandstärke anhand der Funktion und Verwendung des Bauteils angemessen bestimmen.

Zweitens, Auch die strukturelle Unterstützung ist ein Faktor, der bei der Gestaltung nicht außer Acht gelassen werden darf. Strukturelle Unterstützung bezieht sich auf die Stützstruktur innerhalb der Komponente, um die Stabilität und Festigkeit der Komponente zu erhöhen. Durch vernünftige strukturelle Gestaltung, Es kann sichergestellt werden, dass die Teile während des Spritzgussvorgangs nicht verformt oder beschädigt werden. Designer müssen die Form berücksichtigen, Berücksichtigen Sie Größe und Belastung der Komponente und wählen Sie geeignete strukturelle Unterstützungsmethoden aus, um die Qualität und Leistung der Komponente sicherzustellen.

Zusätzlich, Auch die Oberflächenbeschaffenheit ist einer der wichtigen Faktoren, die beim Design berücksichtigt werden müssen. Unter Oberflächenbeschaffenheit versteht man die Beschaffenheit und Beschaffenheit der Oberfläche eines Bauteils, Dies kann das Aussehen und die Haptik des Produkts beeinträchtigen. Während des Spritzgussprozesses, Designer müssen basierend auf den Produktanforderungen geeignete Oberflächentexturbehandlungen auswählen, um die Ästhetik und das Benutzererlebnis des Produkts zu verbessern.

Zusätzlich zu den oben genannten Designanforderungen, Materialauswahl und Formdesign sind ebenfalls wichtige Faktoren, die beim Spritzgießprozess berücksichtigt werden müssen. Die Materialauswahl steht in direktem Zusammenhang mit der Leistung und Qualität des Produkts. Designer müssen entsprechend den Produktanforderungen geeignete Materialien auswählen, um sicherzustellen, dass das Produkt die erforderlichen Eigenschaften wie Festigkeit aufweist, Verschleißfestigkeit, und chemische Korrosionsbeständigkeit. Gleichzeitig, Auch das Formendesign ist sehr wichtig, Dies wirkt sich direkt auf den Formeffekt und die Produktionseffizienz des Produkts aus. Designer müssen die Struktur der Form auf der Grundlage der Form und Größe des Produkts angemessen gestalten, um sicherzustellen, dass das Produkt reibungslos aus der Form entfernt werden kann und den erwarteten Qualitätsstandards entspricht.

Zusammenfassend, Um sicherzustellen, dass ein Teil für das Spritzgießen geeignet ist, ist eine Kombination verschiedener Faktoren erforderlich. Designer müssen die Produktanforderungen sorgfältig analysieren, Bestimmen Sie die Designanforderungen hinsichtlich der Wandstärke sinnvoll, strukturelle Unterstützung, und Oberflächenbeschaffenheit, und wählen Sie geeignete Materialien und Formenkonstruktionen aus, um sicherzustellen, dass das Produkt eine gute Qualität und Leistung aufweist. Nur wenn diese Designanforderungen vollständig erfüllt sind, können im Spritzgussverfahren qualitativ hochwertige Produkte hergestellt werden.

Während des Spritzgussprozesses, Es können viele verschiedene Arten von Defekten auftreten, wie zum Beispiel Blasen, Schweißnähte, Schwindung, usw. Um das Auftreten dieser Mängel zu vermeiden, Der Schlüssel besteht darin, sicherzustellen, dass das Material vollständig geschmolzen ist, Versuchen Sie, eine Überinjektion zu vermeiden, und die Formtemperatur richtig kontrollieren.

First, Lassen Sie uns diese möglichen Fallstricke im Detail untersuchen. Luftblasen sind ein häufiges Problem beim Spritzgießen. Wenn das Material nicht vollständig schmilzt, Gas kann im Kunststoff eingeschlossen werden und Blasen bilden. Diese Blasen beeinträchtigen nicht nur die optische Qualität des Produkts, Es kann aber auch dazu führen, dass das Produkt während des Gebrauchs zerbricht oder ausläuft. daher, Um Luftblasen zu vermeiden, ist es wichtig sicherzustellen, dass das Material vollständig geschmolzen ist.

Zweitens, Bindenähte gehören ebenfalls zu den häufigsten Fehlern beim Spritzgießen. Schweißnähte können entstehen, wenn zwei oder mehr Materialien in Kontakt kommen und miteinander verschmelzen. Dieser Fehler tritt normalerweise an den Kanten oder Nähten des Produkts auf, Dies führt dazu, dass die Produktoberfläche uneben ist oder deutliche Trennlinien aufweist. Um das Auftreten von Bindenähten zu reduzieren, Wir können einige Maßnahmen ergreifen, wie zum Beispiel die Optimierung des Formendesigns, Anpassung der Einspritzgeschwindigkeit und des Einspritzdrucks, usw.

Zusätzlich, Schrumpfung ist auch eines der Probleme, die beim Spritzgießen beachtet werden müssen. Wenn Kunststoff abkühlt, es neigt dazu, bis zu einem gewissen Grad zu schrumpfen. Wenn die Schrumpfung ungleichmäßig oder übermäßig ist, Dies führt zu Dimensionsinstabilität oder Verformung des Produkts. Zur Kontrolle des Schrumpfens, Wir können geeignete Materialien und Zusatzstoffe auswählen, Außerdem können Faktoren wie Formtemperatur und Abkühlzeit angepasst werden.

Endlich, Auch eine Übereinspritzung ist eine Fehlerursache. Wenn zu viel injiziert wird, Der Kunststoff kann über die Form hinauslaufen oder eine ungleichmäßige Füllung erzeugen. Dies beeinträchtigt nicht nur die optische Qualität des Produkts, Dies kann aber auch zu einer ungleichmäßigen oder fehlerhaften Innenstruktur des Produkts führen. daher, während des Spritzgussprozesses, Wir müssen das Einspritzvolumen streng kontrollieren, um eine stabile und zuverlässige Produktqualität sicherzustellen.

Um zusammenzufassen, um Fehler beim Spritzgießen zu vermeiden, Wir müssen sicherstellen, dass das Material vollständig geschmolzen ist, Vermeiden Sie eine Überinjektion, und die Formtemperatur richtig kontrollieren. Durch angemessene Prozessparameter und Bedienkenntnisse, Wir können die Produktqualität und -zuverlässigkeit verbessern und die Bedürfnisse und Erwartungen der Kunden erfüllen.

In the injection molding process, Die Qualität des materiellen Lebens hängt von der Auswahl und Verwendung der Materialien ab. Allgemein gesprochen, Formen können Zehntausende bis Hunderttausende Teile herstellen. Wenn mehr Teile produziert werden müssen, Möglicherweise muss die Form ausgetauscht werden.

In the injection molding process, Die Materialqualität ist ein Schlüsselfaktor, der direkt von der Wahl des Materials und seiner Verwendung abhängt. daher, beim Spritzgießen, Es ist sehr wichtig, geeignete Materialien auszuwählen und rational zu verwenden.

Erstens, Die Form ist ein unverzichtbares Werkzeug im Spritzgussprozess. Je nach unterschiedlichem Bedarf, Formen können Tausende oder sogar Hunderttausende Teile herstellen. Das heißt, durch die Auswahl der passenden Form, Wir können eine Großserienproduktion erreichen und die Marktnachfrage befriedigen.

Jedoch, wenn mehr Teile produziert werden müssen, Möglicherweise müssen wir darüber nachdenken, die Form zu ändern. Dies liegt daran, dass die Kapazität der Form begrenzt ist, und sobald die maximale Leistung erreicht ist, Um die Produktion fortzusetzen, muss eine neue Form ausgetauscht werden. Dieser Vorgang kann mit gewissen Kosten und zeitlichen Verzögerungen verbunden sein, Es ist jedoch notwendig, den reibungslosen Ablauf der Produktion sicherzustellen.

Zusammenfassend, Die Materialqualität im Spritzgussprozess hängt von der Auswahl und dem Einsatz der Materialien ab. Durch eine vernünftige Materialauswahl und den richtigen Einsatz von Formen, Wir können eine Großserienproduktion erreichen und die Marktnachfrage befriedigen. Wenn mehr Teile produziert werden müssen, Ein Formenwechsel ist notwendig, Allerdings kann dies mit zusätzlichen Kosten und Zeitverzögerungen verbunden sein.

Bei der Auswahl des richtigen Spritzgussmaterials sind viele Faktoren zu berücksichtigen. Zu diesen Faktoren gehört die Festigkeit des Materials, Härte, Zähigkeit, Hitzebeständigkeit, und andere Eigenschaften. Zusätzlich, Faktoren wie Kosten, Materialverfügbarkeit und Umweltfreundlichkeit müssen berücksichtigt werden.

First, Wir müssen uns auf die Stärke des Materials konzentrieren. Unter Festigkeit versteht man die maximale Belastung, der ein Material standhalten kann, wenn es äußeren Kräften ausgesetzt wird. Bei der Auswahl von Spritzgussmaterialien, Wir müssen prüfen, ob ihre Festigkeit ausreicht, um die Anforderungen des Produkts zu erfüllen, um sicherzustellen, dass das Produkt während des Gebrauchs nicht reißt oder sich verformt.

Zweitens, Auch die Härte ist ein wichtiger Gesichtspunkt. Unter Härte versteht man die Fähigkeit eines Materials, Oberflächenschäden wie Kratzern und Vertiefungen zu widerstehen. Für einige Produkte, die ein gewisses Maß an Verschleißfestigkeit erfordern, Wir können Spritzgussmaterialien mit höherer Härte wählen, um die Haltbarkeit des Produkts zu verbessern.

Neben Festigkeit und Härte, Zähigkeit ist ebenfalls ein Faktor, der nicht ignoriert werden darf. Unter Zähigkeit versteht man die Fähigkeit eines Materials, seine Form und Eigenschaften beizubehalten, wenn es äußeren Kräften wie Stößen oder Vibrationen ausgesetzt wird. Für einige Produkte, die ein gewisses Maß an Schlagfestigkeit erfordern, Wir können Spritzgussmaterialien mit höherer Zähigkeit wählen, um sicherzustellen, dass das Produkt während des Gebrauchs nicht durch Stöße beschädigt wird.

Zusätzlich, Auch die thermische Stabilität ist ein wichtiger Faktor, der bei der Auswahl von Spritzgussmaterialien berücksichtigt werden muss. Unter thermischer Stabilität versteht man die Fähigkeit eines Materials, seine Form und Eigenschaften in Umgebungen mit hohen Temperaturen beizubehalten. In some products that require a certain degree of heat resistance, we can choose injection molding materials with higher thermal stability to ensure that the products can work normally in high temperature environments.

In addition to the above physical properties, we also need to consider factors such as cost, availability and environmental protection of injection molding materials. Cost is a factor that must be considered when choosing injection molding materials. We need to choose materials with reasonable prices while ensuring product quality. Gleichzeitig, material availability is also very important, and we need to ensure that the selected materials are easily available in the market to meet production needs. Endlich, environmental protection is also a factor that is getting more and more attention. Wir müssen Materialien auswählen, die den Umweltschutzanforderungen entsprechen, um die Auswirkungen auf die Umwelt zu verringern.

Um zusammenzufassen, Die Auswahl des richtigen Spritzgussmaterials ist eine komplexe und wichtige Aufgabe. Wir müssen Faktoren wie die Materialstärke umfassend berücksichtigen, Härte, Zähigkeit, thermische Stabilität, kosten, Verfügbarkeit und Umweltschutz, um sicherzustellen, dass die ausgewählten Materialien die Anforderungen des Produkts erfüllen und den relevanten Anforderungen entsprechen.

Einspritzöffnungen sind ein wiederkehrendes Problem beim Spritzgießen, insbesondere bei der Herstellung komplexer Teile. Um Einspritzlöcher zu vermeiden, Der Spritzgussprozess muss sorgfältig entworfen und analysiert werden, und das Material muss vollständig geschmolzen und eingespritzt sein.

Probleme mit der Einspritzöffnung sind eine häufige Herausforderung beim Spritzgießen, insbesondere wenn es um die Herstellung komplexer Teile geht. Um dieses Problem zu lösen, Wir müssen eine Reihe von Maßnahmen ergreifen, um das Auftreten von Einspritzlöchern zu verhindern. First, Wir müssen den Spritzgussprozess sorgfältig entwerfen und analysieren. Dazu gehören Überlegungen wie das Formendesign, Materialauswahl, und Einspritzparametereinstellung. Durch vernünftiges Design, Wir können die Wahrscheinlichkeit der Bildung von Einspritzlöchern verringern.

Zweitens, Wir müssen sicherstellen, dass das Material vollständig geschmolzen und eingespritzt wird. Während des Spritzgussprozesses, Das Material muss erhitzt und geschmolzen werden, bevor es in die Form eingespritzt werden kann. daher, Wir müssen die Erhitzungstemperatur und -zeit kontrollieren, um sicherzustellen, dass das Material vollständig geschmolzen werden kann. Gleichzeitig, Wir müssen auch die richtige Einspritzgeschwindigkeit und den richtigen Druck wählen, um sicherzustellen, dass das Material reibungslos in die Form eingespritzt werden kann.

Zusätzlich zu den oben genannten zwei Punkten, Wir müssen auch auf einige andere Details achten. Zum Beispiel, beim Entwerfen der Form, Durch ein spezielles Kühlsystem können wir die Entstehung von Einspritzlöchern reduzieren. Zusätzlich, Wir können auch die Position und Form der Einspritzöffnung optimieren, um das Auftreten von Einspritzlöchern zu reduzieren.

Abschließend, Die Vermeidung von Einspritzlöchern ist eine wichtige Aufgabe im Spritzgießprozess. Durch sorgfältiges Design und Analyse, Außerdem wird sichergestellt, dass das Material vollständig geschmolzen und eingespritzt wird, Wir können dieses Problem effektiv lösen. Dies wird dazu beitragen, die Qualität und Effizienz des Spritzgusses zu verbessern, um den Produktionsanforderungen komplexer Teile gerecht zu werden.

In the injection molding process, Qualitätskontrolle ist ein entscheidendes Bindeglied. Dabei geht es um die Prüfung und Prüfung der Qualität von Rohstoffen, Teile und Formen, um sicherzustellen, dass qualitativ hochwertige Teile hergestellt werden. Um dieses Ziel zu erreichen, Es müssen verschiedene Prüfgeräte und Technologien eingesetzt werden, wie zum Beispiel messtechnische Prüfungen, Röntgenprüfung, Prüfung der mechanischen Eigenschaften, usw. Diese Testmethoden helfen uns, die Leistung von Materialien und Teilen zu verstehen, um sicherzustellen, dass sie den Designanforderungen und Kundenbedürfnissen entsprechen.

Bei der Durchführung der Qualitätskontrolle, Wir müssen auf die folgenden Aspekte achten:

1. Rohstoffqualität: Die Auswahl hochwertiger Rohstoffe ist die Grundlage für die Sicherstellung der Qualität des Endprodukts. daher, beim Einkauf von Rohstoffen, Lieferanten sollten streng überprüft werden, um sicherzustellen, dass die ausgewählten Rohstoffe den relevanten Standards und Anforderungen entsprechen.

2. Teilequalität: During the production process, Jedes Teil muss im Detail geprüft und getestet werden, um sicherzustellen, dass es seine Größe hat, Form, Oberflächenrauheit, usw. den Designanforderungen gerecht werden. Zusätzlich, Prüfung der mechanischen Eigenschaften von Teilen, wie zum Beispiel Stärke, Härte, Verschleißfestigkeit, usw., Es ist auch erforderlich, ihre Leistung in der praktischen Anwendung zu bewerten.

3. Formqualität: Form ist eine Schlüsselkomponente im Spritzgussprozess, und seine Qualität wirkt sich direkt auf die Qualität und Produktionseffizienz der Teile aus. daher, während des Produktionsprozesses, Die Form muss regelmäßig überprüft und gewartet werden, um sicherzustellen, dass sie immer in gutem Betriebszustand ist.

4. Überwachung des Produktionsprozesses: Durch Echtzeitüberwachung des Produktionsprozesses, Probleme im Produktionsprozess können rechtzeitig erkannt und gelöst werden, Dadurch wird die Produktqualität verbessert. Zusätzlich, Die Datenanalyse kann auch zur Optimierung des Produktionsprozesses und zur Verbesserung der Produktionseffizienz eingesetzt werden.

5. Qualitätskontrollsystem: Die Einrichtung eines vollständigen Qualitätskontrollsystems ist eine wichtige Garantie für die Sicherstellung der Produktqualität. Dazu gehört die Formulierung detaillierter Qualitätskontrollprozesse, Schulung der Mitarbeiter zur Beherrschung relevanter Kenntnisse und Fähigkeiten, Etablierung effektiver Kommunikationsmechanismen, usw.

Zusammenfassend, Die Qualitätskontrolle ist eine komplexe und wichtige Aufgabe im Spritzgussprozess. Durch den Einsatz fortschrittlicher Prüfgeräte und -technologie, sowie eine strenge Überwachung und Anpassung des Produktionsprozesses, Wir können die Produktion hochwertiger Teile sicherstellen, um den Bedürfnissen der Kunden und des Marktes gerecht zu werden.

Verzug und Schrumpfung sind häufige Probleme beim Spritzgießen, insbesondere für große und komplexe Teile. Um diese Probleme zu vermeiden, Mehrere Faktoren müssen umfassend berücksichtigt werden, wie etwa die Materialauswahl, Formenbau, und Steuerung der Parameter des Spritzgussprozesses. Zusätzlich, um die Maß- und Formstabilität des Teils sicherzustellen, richtiges Vorheizen der Form, Eine Kontrolle der Einspritztemperatur und eine entsprechende Kühlung sind ebenfalls erforderlich.

First, Die Materialauswahl ist einer der Schlüsselfaktoren bei der Lösung von Verzugs- und Schrumpfungsproblemen. Unterschiedliche Materialien haben unterschiedliche Wärmeausdehnungskoeffizienten und Fließfähigkeiten, Daher kann die Wahl des richtigen Materials das Auftreten von Verformungen und Schrumpfungen wirksam reduzieren. Bei der Materialauswahl, Faktoren wie seine physikalischen Eigenschaften, thermische Eigenschaften, und Kompatibilität mit dem Formmaterial müssen berücksichtigt werden.

Zweitens, Das Formdesign ist auch einer der wichtigen Faktoren, die Verzug und Schrumpfung beeinflussen. Durch die richtige Formgestaltung können Spannungskonzentrationen und Temperaturgradienten reduziert werden, Dadurch wird das Risiko von Verzug und Schrumpfung verringert. Im Formenbau, Faktoren wie die Form des Teils, Wandstärkenverteilung, Torstandort, und Kühlsystemdesign müssen berücksichtigt werden.

Zusätzlich, Auch die Kontrolle der Parameter des Spritzgussprozesses hat einen wichtigen Einfluss auf Verzug und Schrumpfung. Durch die präzise Steuerung von Parametern wie der Einspritzgeschwindigkeit, Druck, Temperatur und Haltezeit, Der Fließ- und Abkühlprozess des Materials kann effektiv gesteuert werden, Dadurch wird das Auftreten von Verzug und Schrumpfung reduziert. Gleichzeitig, Angemessene Prozessparameter können auch die Qualität und Oberflächenbeschaffenheit von Teilen verbessern.

Endlich, richtiges Vorheizen der Form, Maßnahmen zur Kontrolle der Einspritztemperatur und zur Kühlung sind ebenfalls wichtige Mittel, um die Maß- und Formstabilität der Teile sicherzustellen. Durch das Vorwärmen der Form kann der Temperaturunterschied zwischen Form und Material verringert werden, Dadurch wird das Auftreten von Verzug und Schrumpfung reduziert. Die Steuerung der Einspritztemperatur sorgt für eine gleichmäßige Materialtemperatur während des Einspritzvorgangs, Dadurch wird das Risiko von Verformungen und Schrumpfungen verringert. Durch geeignete Kühlmaßnahmen kann die Abkühlgeschwindigkeit von Teilen kontrolliert und Probleme wie Verzug und Schrumpfung durch zu schnelles oder zu langsames Abkühlen vermieden werden.

Um zusammenzufassen, um die Verzugs- und Schrumpfungsprobleme beim Spritzgießen zu lösen, mehrere Faktoren wie die Materialauswahl, Formenbau, Prozessparametersteuerung, und entsprechende Formvorwärmung, Regelung der Einspritztemperatur, und Kühlmaßnahmen müssen umfassend berücksichtigt werden. Nur wenn diese Aspekte umfassend berücksichtigt und kontrolliert werden, kann die Maß- und Formstabilität der Teile gewährleistet werden, Dadurch werden Produktqualität und Produktionseffizienz verbessert.

Blasen und Poren im Material sind häufige Fehler beim Spritzgussprozess, und diese Mängel können die Festigkeit und das Aussehen des Teils beeinträchtigen. Um diese Probleme zu lösen, Es gibt einige Methoden, um die Trockenheit des Materials zu verbessern, reduzieren Sie die Fließgeschwindigkeit des Materials, und stärken die Belüftung der Form.

First, Die Verbesserung der Trockenheit des Materials ist der Schlüssel zur Lösung des Problems von Blasen und Poren. Wenn ein Material zu viel Feuchtigkeit enthält, während des Spritzgussprozesses, Das Wasser verdunstet und es bilden sich Luftblasen, was zu Hohlräumen im Material führen kann. daher, Der Feuchtigkeitsgehalt des Materials kann kontrolliert werden, um sicherzustellen, dass es vor dem Spritzgießen einen angemessenen Trockenheitsgrad erreicht, Dadurch wird die Bildung von Blasen und Poren verringert.

Zweitens, Die Reduzierung der Materialflussrate ist auch eine der effektivsten Möglichkeiten, das Problem von Blasen und Poren zu lösen. Wenn Material zu schnell fließt, Dadurch füllt sich das Material ungleichmäßig in der Form, Blasen und Hohlräume entstehen. daher, Die Fließgeschwindigkeit des Materials kann durch Anpassung der Parameter der Spritzgießmaschine reduziert werden, wie die Einspritzgeschwindigkeit, Druck, usw., damit es die Form besser füllen kann und die Bildung von Blasen und Poren reduziert wird.

Zusätzlich, Auch die Stärkung der Belüftung der Form ist eine wichtige Maßnahme zur Lösung des Blasen- und Porenproblems. Während des Spritzgussprozesses, Die Luft im Inneren der Form muss abgesaugt werden, um zu verhindern, dass Luft im Material eingeschlossen wird und sich Blasen bilden. daher, Der Belüftungseffekt der Form kann verbessert werden, indem die Belüftungsöffnungen der Form vergrößert und die Struktur der Form optimiert werden, um sicherzustellen, dass die Luft reibungslos entweichen kann und die Bildung von Blasen und Poren reduziert wird.

Zusammenfassend, durch Verbesserung der Trockenheit des Materials, Verringerung der Fließgeschwindigkeit des Materials, und Stärkung der Belüftung der Form, Die Probleme von Blasen und Poren während des Spritzgussprozesses können effektiv gelöst werden, Dadurch werden die Festigkeit und das Erscheinungsbild der Teile verbessert. Die Anwendung dieser Methoden wird dazu beitragen, die Fertigungseffizienz und das Qualitätsniveau der Produkte zu verbessern, den Unternehmen größere Wettbewerbsvorteile verschaffen.

Bei der Auswahl der richtigen Spritzgießausrüstung sind viele Faktoren zu berücksichtigen. Zu diesen Faktoren gehören unter anderem Produktionsanforderungen, Teiledesign, Materialauswahl, Produktionseffizienz, usw. Je nach Bedarf, Sie können zwischen verschiedenen Arten von Spritzgießmaschinen wählen, wie horizontale Spritzgießmaschinen, vertikale Spritzgießmaschinen, usw.

Erstens, Produktionsanforderungen sind einer der wichtigen Überlegungen bei der Auswahl der Spritzgießausrüstung. Unterschiedliche Produkte erfordern möglicherweise unterschiedliche Produktionsprozesse und Produktionskapazitäten. daher, bei der Auswahl der Ausrüstung, Sie müssen das Produktionsvolumen vollständig verstehen, Produktionszyklus, und erforderliche Genauigkeitsanforderungen des Produkts. Nur wenn sichergestellt ist, dass die ausgewählte Ausrüstung den Produktionsanforderungen gerecht wird, kann ein reibungsloser Ablauf des Produktionsprozesses gewährleistet werden.

Zweitens, Das Teiledesign ist auch einer der wichtigen Faktoren, die bei der Auswahl der Spritzgussausrüstung berücksichtigt werden müssen. Unterschiedliche Teiledesigns erfordern möglicherweise unterschiedliche Formstrukturen und Spritzgussprozesse. daher, bei der Auswahl der Ausrüstung, Es ist notwendig, die Konstruktionsmerkmale des Teils sorgfältig zu analysieren, um sicherzustellen, dass sich die ausgewählte Ausrüstung an die Fertigungsanforderungen des Teils anpassen kann.

Zusätzlich, Auch die Materialauswahl ist einer der Faktoren, die bei der Auswahl der Spritzgießausrüstung berücksichtigt werden müssen. Unterschiedliche Materialien haben unterschiedliche Eigenschaften, beispielsweise hinsichtlich der Fließfähigkeit, Schrumpfung und Hitzebeständigkeit, Daher ist es notwendig, eine für das Material geeignete Spritzgießmaschine auszuwählen. Gleichzeitig, Auch Faktoren wie Verfügbarkeit und Materialkosten müssen berücksichtigt werden, um sicherzustellen, dass die ausgewählte Ausrüstung wirtschaftlich und nachhaltig ist.

Endlich, Auch die Produktionseffizienz ist einer der Faktoren, die bei der Auswahl der Spritzgießausrüstung berücksichtigt werden müssen. Effiziente Produktionsanlagen können die Produktionseffizienz verbessern, Produktionskosten senken, und die Produktqualität verbessern. daher, bei der Auswahl der Ausrüstung, Faktoren wie die Betriebsgeschwindigkeit des Geräts, Energieverbrauch, und Automatisierungsgrad müssen bewertet werden, um sicherzustellen, dass die ausgewählte Ausrüstung eine effiziente Produktion erreichen kann.

Zusammenfassend, Die Auswahl der richtigen Spritzgussausrüstung ist ein komplexer Prozess, der die Berücksichtigung mehrerer Faktoren erfordert. Nur mit einem umfassenden Verständnis der Produktionsanforderungen, Teiledesign, Materialauswahl, und Produktionseffizienz können wir kluge Entscheidungen treffen, um den reibungslosen Ablauf des Produktionsprozesses sicherzustellen.

Beim Spritzgießprozess ist die Farbe des zu verarbeitenden Materials von entscheidender Bedeutung. Normalerweise, Wir können die Farbe eines Materials durch Zugabe von Pigmenten oder Farbmasterbatch ändern. Zusätzlich, durch Steuerung der Spritzgussprozessparameter und der Formtemperatur, Wir können auch die Gleichmäßigkeit und Helligkeit der Farbe anpassen.

First, Lassen Sie uns untersuchen, warum die Farbe des verarbeiteten Materials beim Spritzgießen so wichtig ist. Spritzguss ist ein weit verbreitetes Verfahren zur Herstellung verschiedener Kunststoffprodukte, und Farbe ist einer der wichtigen Bestandteile des Erscheinungsbildes des Produkts. Unterschiedliche Produkte erfordern unterschiedliche Farben, um der Marktnachfrage und den Verbraucherpräferenzen gerecht zu werden. daher, Die Möglichkeit, die Farbe von Materialien flexibel ändern zu können, ist für Hersteller von entscheidender Bedeutung.

Um dies zu erreichen, Es gibt zwei Hauptmethoden, die wir verwenden können: Zugabe von Pigmenten oder Verwendung von Farbmasterbatches. Pigmente sind winzige Partikel, die sich im Kunststoff lösen oder verteilen können, seine Farbe ändern. Durch die Wahl der richtigen Pigmente, wir können nahezu unbegrenzte Farbvariationen realisieren. Farbmasterbatch, andererseits, ist ein Kunststoffgranulat, das mit Pigmenten und anderen Zusatzstoffen vorgemischt ist und direkt dem Kunststoffrohstoff zugesetzt werden kann. Diese Methode ist praktischer, da der Farbmasterbatch genau dosiert und gemischt wurde, um Farbkonsistenz und -stabilität sicherzustellen.

Zusätzlich zum Ändern der Farbe, Wir können auch die Gleichmäßigkeit und Helligkeit der Farbe anpassen, indem wir die Parameter des Spritzgussprozesses und die Formtemperatur steuern. Der Spritzgussprozess umfasst mehrere Parameter, wie die Einspritzgeschwindigkeit, Druck, Abkühlzeit, usw. Änderungen dieser Parameter wirken sich direkt auf den Fluss und die Abkühlung von Kunststoffmaterialien aus, Dadurch wird die Farbleistung des Endprodukts beeinträchtigt. Durch die Optimierung dieser Parameter, wir können gleichmäßigere und lebendigere Farbeffekte erzielen.

Zusätzlich, Auch die Schimmeltemperatur ist einer der wichtigen Faktoren, die die Farbe beeinflussen. Eine Erhöhung der Werkzeugtemperatur führt dazu, dass das Kunststoffmaterial flüssiger wird, Dadurch lässt sich die Farbe leichter gleichmäßig verteilen. Jedoch, Zu hohe Formtemperaturen können zur Zersetzung und Verfärbung von Kunststoffmaterialien führen. daher, beim Einstellen der Formtemperatur, Wir müssen die Eigenschaften des Materials und die Anforderungen des Produkts umfassend berücksichtigen, um den besten visuellen Effekt zu erzielen.

Um zusammenzufassen, Der Umgang mit der Farbe von Materialien ist eine wichtige Aufgabe beim Spritzgießen. Durch Zugabe von Pigmenten oder Verwendung von Farbmasterbatch, Wir haben die Flexibilität, die Farbe des Materials zu ändern. Gleichzeitig, durch Steuerung der Spritzgussprozessparameter und der Formtemperatur, Wir können auch die Gleichmäßigkeit und Helligkeit der Farbe anpassen. Der Einsatz dieser Technologien wird Herstellern dabei helfen, attraktivere und wettbewerbsfähigere Produkte herzustellen, um den Marktbedürfnissen und Verbrauchererwartungen gerecht zu werden.

Formverschleiß ist ein häufiges Problem beim Spritzgießprozess, Dies beeinträchtigt nicht nur die Qualität der Teile, sondern verringert auch die Produktionseffizienz. Um das Problem des Schimmelverschleißes zu lösen, Wir müssen die Schimmelpilze regelmäßig pflegen und warten, Dazu gehört auch die Formenreinigung, Schmierung und Reparatur.

Erstens, Die Formenreinigung ist ein wichtiger Bestandteil der Wartungsarbeiten. Im täglichen Produktionsprozess, Die Form nimmt große Mengen an Kunststoffrückständen auf. Wenn diese Rückstände nicht rechtzeitig entfernt werden, Sie verursachen Schäden an der Form und beschleunigen den Verschleiß der Form. daher, Wir müssen die Form regelmäßig gründlich reinigen, um alle Kunststoffrückstände zu entfernen.

Zweitens, Auch die Formschmierung ist ein wichtiger Bestandteil der Wartungsarbeiten. Während des Spritzgussprozesses, Die Form muss hohen Temperaturen und hohem Druck standhalten. Ohne gute Schmierung, Der Verschleiß der Form wird beschleunigt. daher, Wir müssen die Form regelmäßig schmieren, um die Reibung zu verringern und die Lebensdauer der Form zu verlängern.

Endlich, Auch die Schimmelbeseitigung ist ein wichtiger Teil der Instandhaltungsarbeiten. Bei längerem Gebrauch, Die Form kann Probleme wie Risse und Verformungen aufweisen. Wenn diese Probleme nicht rechtzeitig behoben werden, Sie verursachen ernsthafte Schäden am Schimmel. daher, Wir müssen den Zustand der Form regelmäßig überprüfen und sie sofort reparieren, wenn ein Problem festgestellt wird.

Zusätzlich zu den oben genannten Wartungsarbeiten, Darüber hinaus können wir die Lebensdauer der Form verlängern, indem wir für die Herstellung der Form hochverschleißfeste Materialien verwenden. Dieses Material verfügt über eine hervorragende Verschleißfestigkeit und kann einer langfristigen Abnutzung standhalten, Dadurch wird die Lebensdauer der Form verlängert. Im Allgemeinen, durch regelmäßige Wartung und Instandhaltung, sowie die Verwendung hochverschleißfester Materialien, Wir können das Problem des Formverschleißes effektiv lösen und die Qualität und Effizienz des Spritzgießens sicherstellen.

eine Nachricht hinterlassen

Kontakt

Kontaktieren Sie uns jetzt, um Ihre Idee in die Realität umzusetzen, Unser professionelles Team wird Ihnen antworten 24 Stunden nachdem wir Ihre E-Mail erhalten haben.

- Email: info@v-1.com

- Büro adresse: 2Etage, NEIN. 10 Lianhu-Straße, Changan-Stadt, Dongguan-Stadt, Provinz Guangdong, China, 523850

- Fabrik Adresse: Nr.38, Hexing Road, Shatou, Changan-Stadt, Dongguan-Stadt, Provinz Guangdong, China, 523850